Stationäre Arbeitsplätze lohnen sich

Die Lehner GmbH aus Heidenheim setzt ihrer neuen Werkshalle auf stationäre Arbeitsplätze die viele Arbeitsschritte der Fertigung an einem Platz vereinen.

Mikado, Ausgabe 09 2019

Die steigende Auftragslage im Holzbau setzt die Vorfertigung mehr und mehr unter Druck, die Produktion zu erhöhen. Bisher versuchte man diesem Sachverhalt mit steigender Industrialisierung beizukommen und Elemente über Rollen produktionslinienförmig von Station zu Station weiterzuschieben. Für viele Firmen war dies aber nicht der richtige Ansatz und hätte auch nicht die notwendigen Resultate erzielt. Wie es anders geht, zeigt das Beispiel der Lehner Haus GmbH aus Heidenheim. Dort setzte man bei der Vorfertigung Stationäre Arbeitsplätze lohnen sich Die Lehner GmbH aus Heidenheim setzt in ihrer neuen Werkshalle auf stationäre Arbeitsplätze, die viele Arbeitsschritte der Fertigung an einem Platz vereinen. Neueinrichtung der ursprünglichen Werkshalle auf stationäre Arbeitsplätze, die (fast) alle Arbeitsschritte der Fertigung an einem Platz vereinen sollen, statt diese weiter aufzuspalten.

Die Lehner Haus GmbH wurde 1963 gegründet und produziert heute mit circa 100 Mitarbeitern etwa ebenso viele Einfamilienhäuser jährlich. Die meisten davon schlüsselfertig, in manchen Jahren auch vermehrt im Objektbau. Das Unternehmen, das ursprünglich als Zimmerei tätig war, stieg früh in den Holzrahmenbau ein und versuchte schon damals, gewisse Prinzipien der Industrie einzuführen. Ursprünglich in Burgberg, später auch im neuen Werk in Heidenheim, das heute auch den Firmensitz und die gesamte Planung beherbergt. Beide produzieren je etwa die Hälfte des gesamten Bauvolumens.

Fließproduktion wie in der Autoindustrie

Als relativ junger Marktzweig, der aus mittelständischen Unternehmen gewachsen und vom Gewerbe und seinen Strukturen geprägt ist, liebäugelte der Holzrahmenbau bereits in den Anfängen mit der Industrie – vor allem mit der in Deutschland florierenden Autoindustrie. Die dort seit Jahrzehnten erfolgreich angewendeten Prinzipien der Fließproduktion – eines Aufteilens und dadurch angedachten Rationalisierens der einzelnen Arbeitsschritte auf mehrere Stationen – wollte man auch im Holzrahmenbau anwenden. Deshalb schaffte man bei Lehner im Werk Burgberg beispielsweise Schmetterlingswendetische an, um die Erst- und Zweitseitenbearbeitung zu teilen. Vor etwa 30 Jahren wurde neben dem Stammwerk in Burgberg ein neuer Produktionsstandort in Heidenheim erschlossen, wo man das Prinzip mit Montagetischen zum Weiterschieben der Elemente weiterentwickelte.

Neue Werkseinrichtung

Die Vorteile von stationären Arbeitsstationen bei der Lehner Haus GmbH

Produktionsprozesse für das neue Werk

Als man sich 2018 daran machte, das Werk Burgberg mit seiner Einrichtung an Montagetischen zu erneuern, wurde die ganze Produktionsstrategie nochmals durchdacht. Die Herrmann Beratende Ingenieure GmbH wurde beauftragt, um die internen Arbeitsprozesse genauer zu analysieren und Rationalisierungsmöglichkeiten zu finden. Daraufhin fiel die Entscheidung, den Abbund ausschließlich im Werk in Heidenheim zu konzentrieren, welches über eine K2i von Hundegger verfügt. Von einer Anschaffung von Nagelbrücken wurde abgesehen. Für Geschäftsführer Thomas Lehner stand der bescheidene Effizienzgewinn für die einzige Operation des Nagelns in keiner Relation zu den Anschaffungs- und Unterhaltskosten einer solchen Anlage. Auch ein Multifunktionsportal, das zusätzlich den Plattenzuschnitt übernimmt, wurde nicht als wirtschaftlich angesehen, da von der Auslastung her mehrere Portale für die verschiedenen Stationen angeschafft werden müssten. Man sah aber einen Vorteil darin, das Plattenmaterial direkt zugeschnitten an die Arbeitsstationen zu liefern, statt diese an jeder Station zuzuschneiden. Für das Werk in Burgberg, das diese Aufgabe für beide Werke übernehmen soll, wurde deshalb eine SPM2 von Hundegger angeschafft, die seit Anfang des Jahres in Betrieb ist.

Das bereits zugeschnittene Rohmaterial sollte dann an den Montagetischen nur noch zusammengebaut werden. Und gerade dazu hat man sich im Zuge der Erneuerung Gedanken gemacht und beschlossen, die bisherige Produktionsweise komplett umzukrempeln.

Fließproduktion mit Taktzeitverlusten

Eine präzise Analyse der Produktionsabläufe zeigte die Schwachstellen der Fließproduktion und des Wendens der Elemente per Schmetterlingswendetische auf. „Da wir im Holzbau immer Losgröße 1 haben, kommen wir grundsätzlich niemals auf geordnete Taktzeiten“, erläutert Thomas Lehner die Resultate der internen Studie von HBI. Man habe also immer mit Taktzeitverlusten zu kämpfen. „Somit sind die Teams nie gleichzeitig beziehungsweise nie vorhersehbar getaktet mit den jeweiligen Arbeitsschritten fertig und bei jeder Übergabe des Elements ans nächste Team entstehen Wartezeiten.“ In einem Fall wurde sogar beobachtet, dass ein Team konsistent langsamer gearbeitet hat, da das nächste Team sowieso nicht zur Übergabe bereit sein würde. „Anwendertechnisch ist das ja verständlich“, meint Lehner, „aber betriebswirtschaftlich ist das natürlich eine Katastrophe.“

Da wir im Holzbau immer Losgrösse 1 haben, kommen wir grundsätzlich niemals

Thomas Lehner | Geschäftsleiter Lehner Haus GmbH

auf geordnete Taktzeiten. Somit sind die Teams nie gleichzeitig fertig und bei jeder

Übergabe des Elements ans nächste Team entstehen Wartzeiten.

Ähnliches gilt für das Wenden der Elemente per Schmetterlingswender. „Wir benötigen zwar nur etwa sechs bis sieben Minuten für einen kompletten Vorgang“, erklärt Produktionsleiter Jürgen Straub. „In der Realität warten aber vier Mann aus zwei Teams, während einer davon den Kran bedient. Dabei gehen insgesamt fast 30 Arbeitsminuten verloren.“ Es gab also wahrlich gute Gründe, warum sich die Lehner GmbH vom altbekannten Prinzip der Fließproduktion verabschiedete und sich Jürgen Straub auf die Suche nach einer neuen innovativen Lösung für stationär eingerichtete Arbeitsplätze begab.

Stationäres Konzept mit modularen Arbeitsstationen

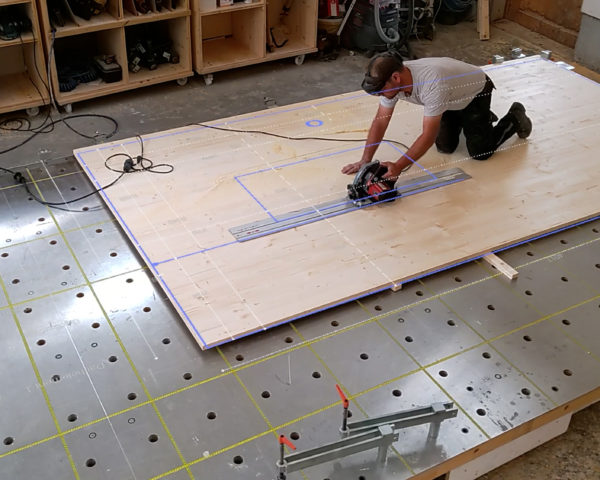

Fündig wurde der langjährige Produktionsleiter bei einem Schweizer Maschinenhersteller. Der Woodtec Fankhauser GmbH sind die Vorteile stationär eingerichteter Arbeitsplätze seit Langem bekannt. Obwohl die Firma einen Hydraulikunterbau zum Neigen ihrer Elementbautische optional anbietet, wurden ursprüngliche Pläne für Schmetterlingswendetische schnell wieder ad acta gelegt. „Die Wendetische nehmen zu viel Produktionsfläche ein und die Hydraulik ist zu teuer“, erklärt Geschäftsführer und Gründer Thomas Fankhauser. „Das Wenden am Kranhaken ist und bleibt einfach schneller.“ Mittlerweile arbeiten über 350 Betriebe auf einem Woodtec-Elementbautisch und profitieren davon, die Arbeitsschritte in der Elementfertigung auf eine Station je Element zu konzentrieren.

„Viele dieser Betriebe sind über die Jahre stark gewachsen und bei vielen tauchte über die Zeit die Frage auf, wie man das steigende Produktionsvolumen bewältigen soll“, erklärt Fankhauser. Natürlich diskutiere man auch über Fließproduktion, bei seiner Firma habe man aber mit Erfolg auf das stationäre Konzept gesetzt, mit modularen Arbeitsstationen. Ein großer Vorteil des Elementbautisches ist der Umstand, dass es keine Fixgrößen gibt. Der Tisch wird in Modulen von 1,5 m × 3 m angeliefert und zu Tischen beliebiger Größe zusammengebaut. Will man weitere Arbeitsstationen einrichten, wird der bestehende Tisch um ein paar Module verlängert. In dem Lochraster des Elementbautisches können Tischunterteilungen angebracht werden, um den Tisch in beliebig viele und große Arbeitsstationen einzuteilen.

„Auf einem 18-Meter-Tisch kann man parallel zum Beispiel zwei große Außenwände herstellen oder drei bis vier kleine Innenwände“, erklärt Fankhauser. Die Elemente werden jeweils an der gleichen Station zusammengebaut, erstseitig beplankt, vor Ort mit dem Kran gewendet, gedämmt und zweitseitig beplankt. Einerseits spart man durch die optimierte Einteilung der Produktionsfläche Anschaffungskosten, die parallele Arbeitsweise verhindert andererseits Wartezeiten zwischen Teams und verkürzt die Handlingzeiten des Elements. Ein weiterer Vorteil: Die Teams müssen sich nicht immer wieder neu in jeden Element- Plan einlesen, sondern haben die gesamte Fertigung von A bis Z im Blick. „Wir sehen einen klaren Trend von vielen Firmen, die ihre Vorfertigung an dieses Konzept anlehnen“, erklärt Fankhauser.

Die parallele Arbeitsweise verhindert Wartezeiten zwischen Teams und verkürzt die

Handlingzeiten des Elements.

Platzersparnis und Handling als weitere positive Faktoren

Bei der Lehner Haus GmbH hat man für die Produktion von Außenwandelementen einen Tisch von 22.5 m angeschafft, der in zwei oder mehr Stationen unterteilt werden kann. Dieser ist entlang einer Hallenseite aufgestellt und steht in Linie mit einem kleineren Tisch von 10,5 m für Innenwände. Auf der gegenüberliegenden Hallenseite werden auf zwei hintereinander stehenden Tischen die Decken- und Dachelemente gefertigt. Bei Lehner werden die Tische nach Elementtypen getrennt. Durch das modulare System der Tische lässt sich diese Anpassung jederzeit ändern, falls das vorteilhaft werden könnte. „Wir sehen, dass einige Betriebe unsere flexible Einrichtung kurzfristig ändern. Bei gewissen Objekten ist eine andere Produktionsweise optimaler – da ist man froh, nicht zu stark an eine fix installierte Einrichtung gebunden zu sein“, so Fankhauser. Produktionsleiter Jürgen Straub ist der gleichen Meinung. Die Flexibilität war ein wichtiger Grund dafür, dass er sich bei Lehner für das System von Woodtec entschieden hat. „Falls wir zum Beispiel einmal höhere Elemente fertigen müssen, kann der Tisch oben mit ein paar Modulen oder entsprechender Verbreiterung objektbezogen erweitert werden“, erklärt er.

Großes Potenzial für Effizienzsteigerung

Außerdem sieht er einen großen Vorteil in der Platzersparnis. Jedes Element wird auf seiner Station gefertigt. Nur die Außenwände werden zum Anstreichen und Fenstereinbau in einem anderen Hallenteil in die Vertikale gestellt. Das gesamte bereits zugeschnittene Material wird gleich neben der Station gelagert, wobei in der Mitte ein Zugangsweg für den Stapler frei bleibt. „Die alte Einrichtung nahm so viel Platz ein, dass wir das Material per Hallenkran herbeischaffen mussten“, erklärt Straub. „Obwohl wir den Kran nun zum Wenden der Elemente brauchen, ist er unterm Strich weniger besetzt als vorher.“ Überhaupt sieht er beim Handling der Materialien großes Potenzial für die Effizienzsteigerung. Am Elementbautisch überzeugte ihn die Auswahl an Zubehör, mit dem jeder Arbeitsschritt optimiert werden kann und das man dank dem Lochraster überall im Tisch anbringen kann. „Die integrierten Maßbänder eignen sich zur Kontrolle“, meint Straub. „Man sieht sofort, ob die Ständer und das Element im Winkel sind.“

Wirtschaftlichkeit der Einrichtung ausschlaggebend

Grundsätzlich ist man bei der Lehner GmbH von der neuen Produktionsweise überzeugt. Die ersten Resultate seien sehr zufriedenstellend, bestätigt der Geschäftsführer. Er warte schon gespannt auf die längerfristigen Ergebnisse. Unter anderem sollen ja in Burgberg die etwas komplexeren Projekte abgewickelt werden, die mehr aus dem Standard herausfallen. Da soll sich dann die flexiblere Einrichtung besonders bezahlt machen.

Weitere News

Alle anzeigen

Kompakte Maschinentechnik für die Vorfertigung

Mitarbeiter entlasten auf engem Raum und kleinem Invest

Attraktive Arbeitsplätze für modernen Holzrahmenbau

Produktivität durch maschinelle Arbeitserleichterung

Automation und Handwerk vereint

Attraktive und effiziente Arbeitsplätze dank gezieltem Einsatz von Maschinent…

Maschinentechnik für alle Arbeitsschritte

Das Optimieren aller Arbeitsschritte führt zu Einsparungen im Gesamtprozess

BG Bau fördert Montagetische

Lassen Sie bis 50% der Anschaffungskosten rückvergüten

Digitale Baupläne immer im Blick

Dach + Holzbau interviewt Vertriebsleiter Benjamin Fankhauser zu Augmented Re…

Materialhandling in der Vorfertigung

Abläufe vereinfachen dank effizientem Material Handling

Gold Award 2022

Gold ! Für die woodtec AR App für Holzbauer an den Best of Swiss Apps 2022 Aw…

Multifunktionsportal MFP 350s

Beplankung einfach Heften und Zuschneiden. Mit der Version 350s unseres Mult…