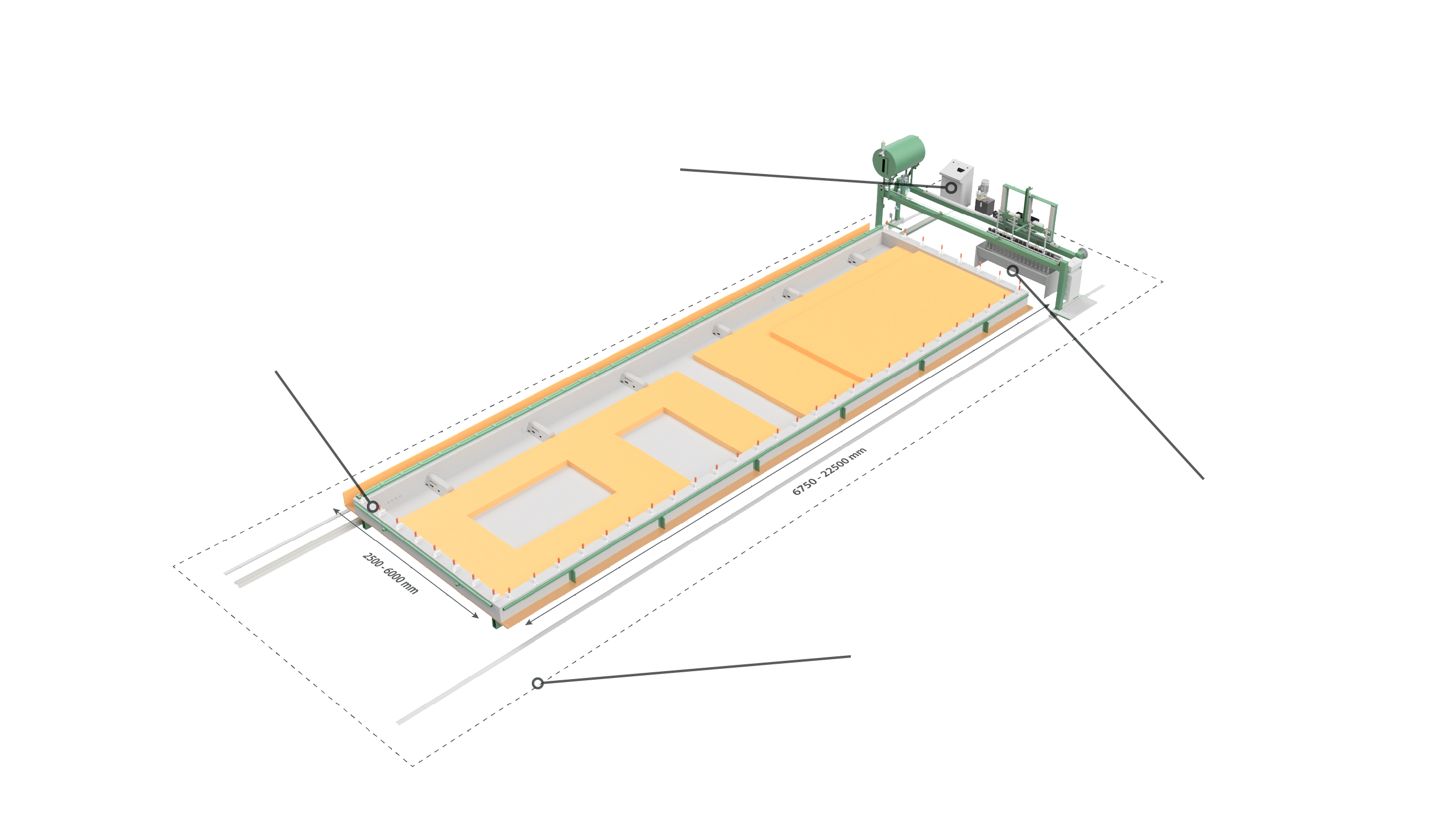

Vakuumpresse

Die am weitesten verbreitete Pressmethode für Brettsperrholz

Ihre eigene Brettsperrholz-Produktion

für die verschiedensten Bedürfnisse

Eigenbedarf

Für Bauunternehmen die BSP selber herstellen wollen, statt zu zukaufen:

- Kurze Lieferzeiten

- Kostensenkung von 30-50%

- Platten auf Mass mit Aussparungen für Tür und Fenster

Zulieferer

Holzprodukte mit grossem Mehrwert verkaufen?

- Jede Plattengrösse möglich

- Niedriges Investitionsrisiko

- Schrittweise ausbaubar

Tech-Firma

Sie wollen aussergewöhnliche Platten verkleben wie z.B. Magnumboard?

- Grosse Flexibilität

- Kleine Anfangs-Investition

- Bei steigendem Bedarf ausbaubar

Vorteile von Vakuum

- Flexibilität

- Qualität

- Finanzen

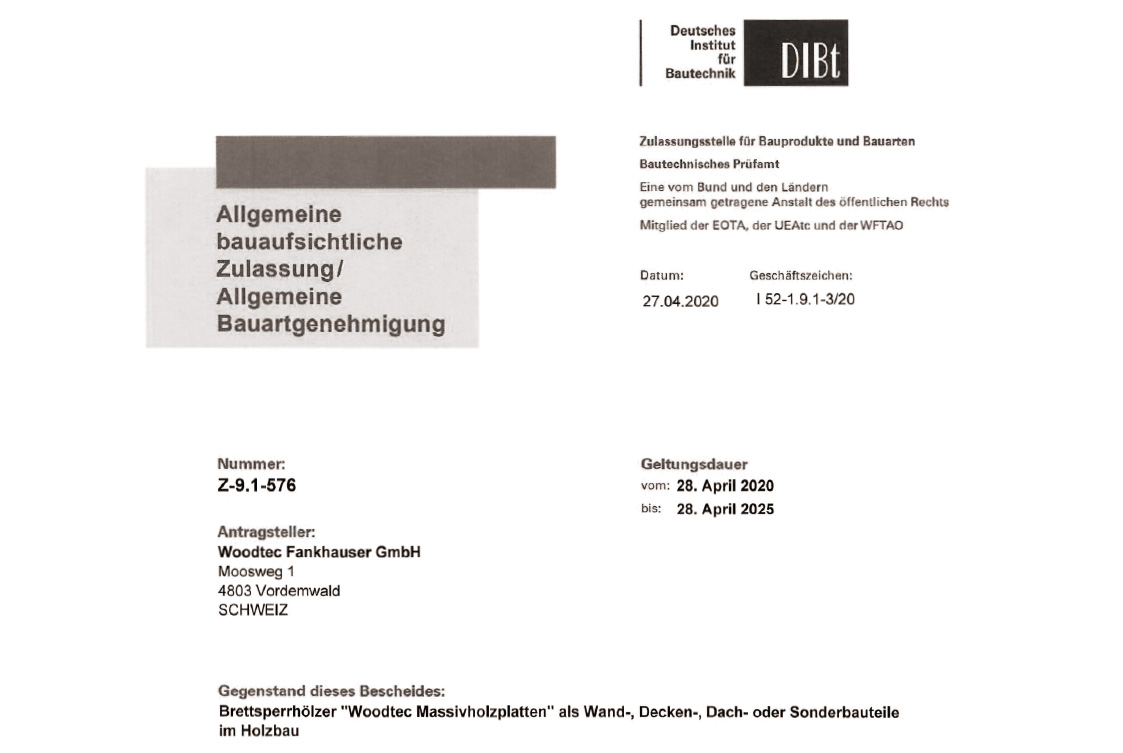

Zertifizierung

‚Woodtec Massivholz‘ hat seit 2005 eine allgemeine bauaufsichtliche Zulassung (abZ) Z-9.1-576 des deutschen Instituts für Bautechnik (DIBt), die auch in vielen anderen Ländern Anerkennung findet.

Als Kunde produzieren Sie unter dieser Lizenz ab dem ersten Produktionstag zertifizierte Platten. Seit 29. April 2020 sind die zulässigen Dimensionen erweitert worden.

Ausbaustufen

- Starter-Kit

- Ausbaustufe 1

- Ausbaustufe 2

- Ausbaustufe 3

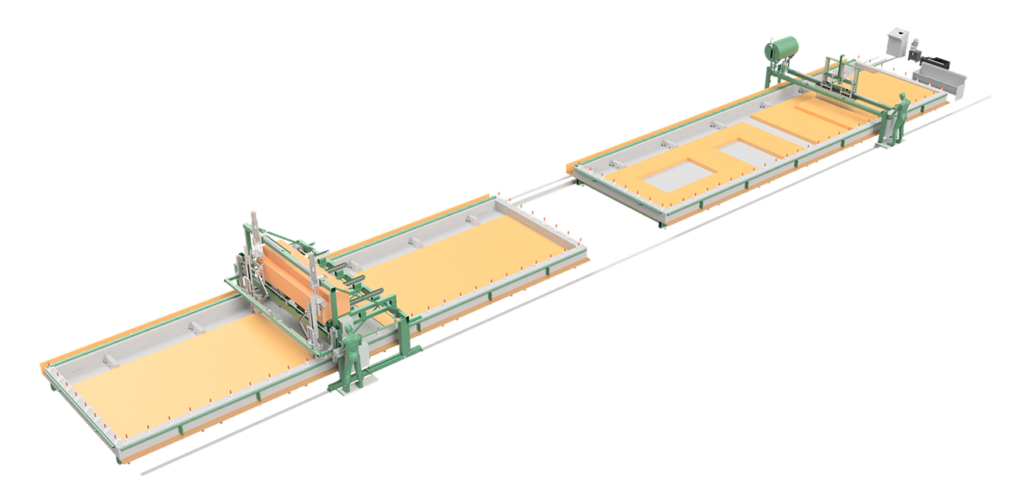

Vakuumpresse

+ Klebstoffauftrasportal

Manuelle Beschickung der Presse. Ideal für den

risikofreundlichen Einstieg und Marktaufbau.

| Anzahl Bediener: | 3 |

| Offene Zeit Klebstoff: | 40 – 50 min |

| Anzahl Presszyklen: | 2 – 3 / Schicht |

| Ausstoss: | 2 – 3’000 m3 / Jahr / Schicht |

* Angaben für 3.5×15 m Presse mit 30% der theoretischen Auslastung

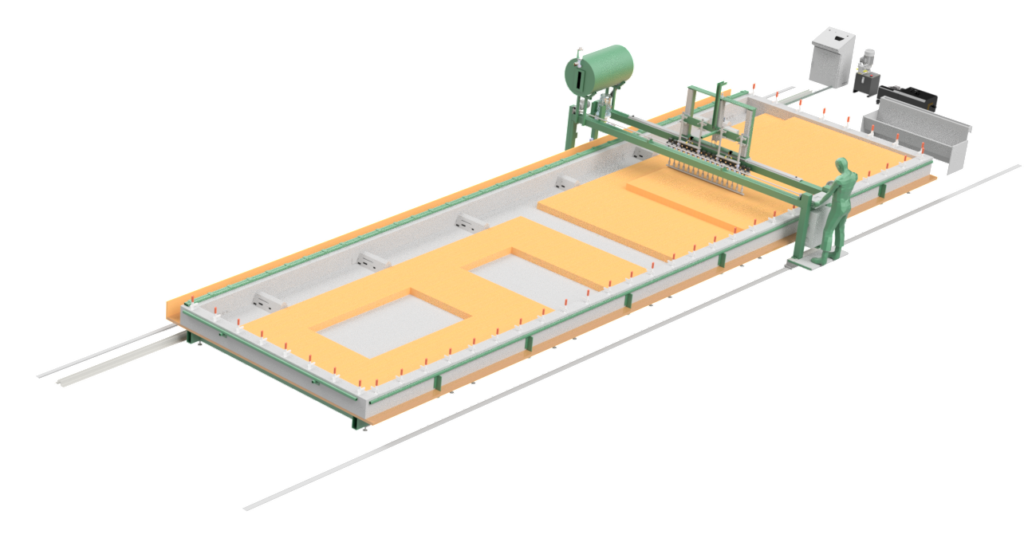

Zusätzliche Vakuumpressen

Während eine Presse unter Vakuum ist, wird die nächste bereits beschickt. Kostengünstige Lösung um den Ausstoss zu vervielfachen und Personal effizienter einzusetzen.

| Anzahl Bediener: | 3 |

| Offene Zeit Klebstoff: | 40 – 50 min |

| Anzahl Presszyklen: | 2 – 3 / Schicht |

| Ausstoss 2 Pressen: | 4 – 6’000 m3 / Jahr / Schicht |

| Ausstoss 3 Pressen: | 6 – 9’000 m3 / Jahr / Schicht |

* Angaben für 3.5×15 m Presse mit 30% der theoretischen Auslastung

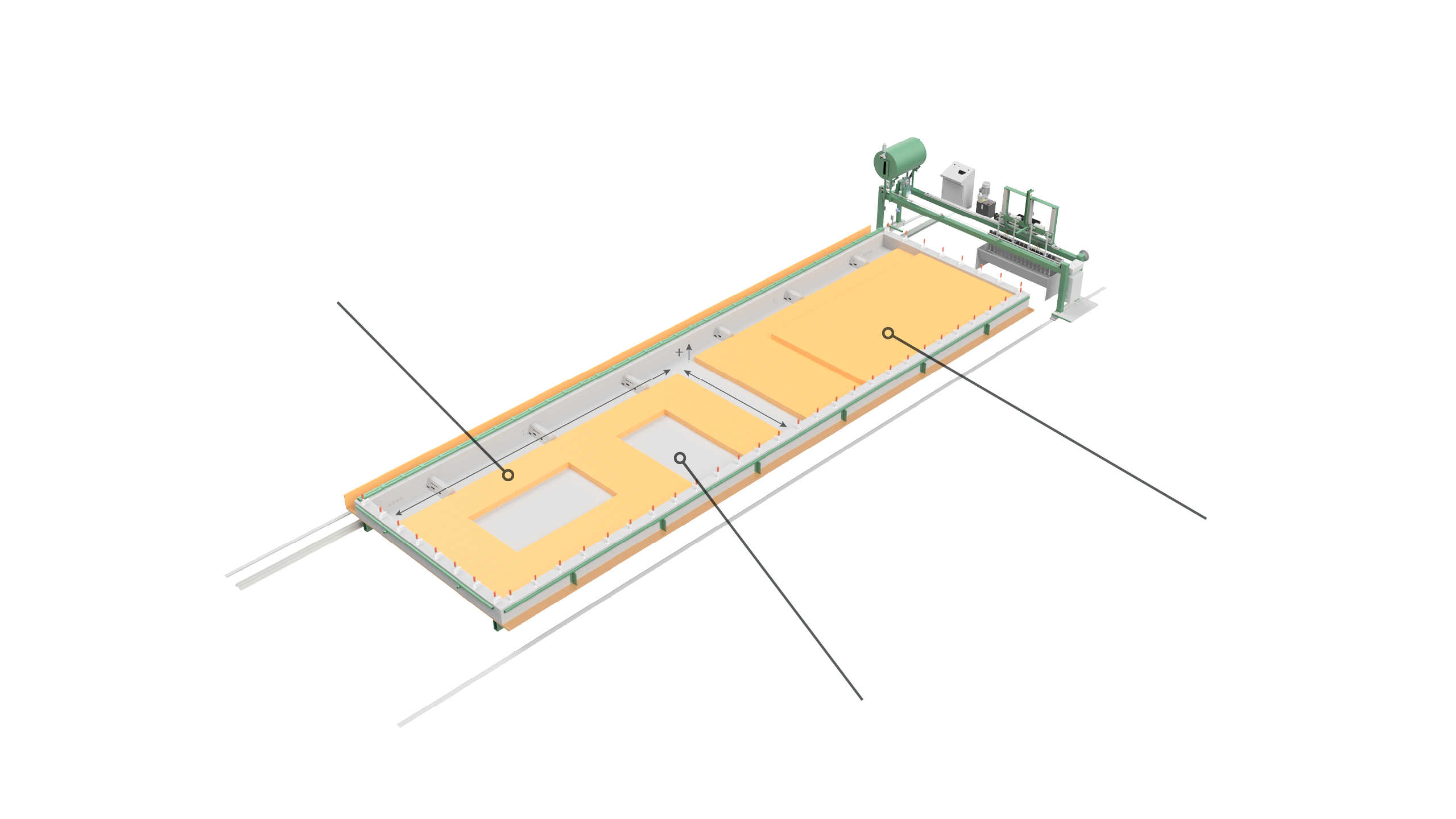

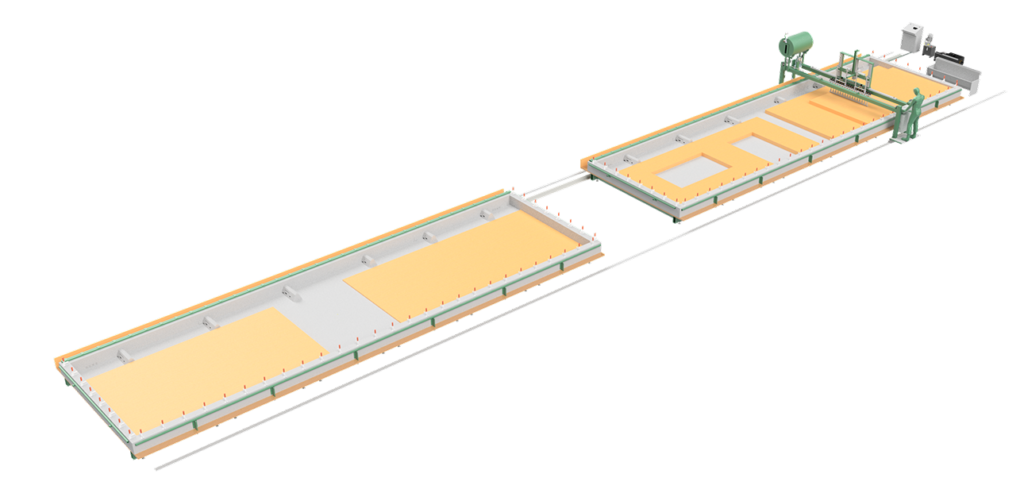

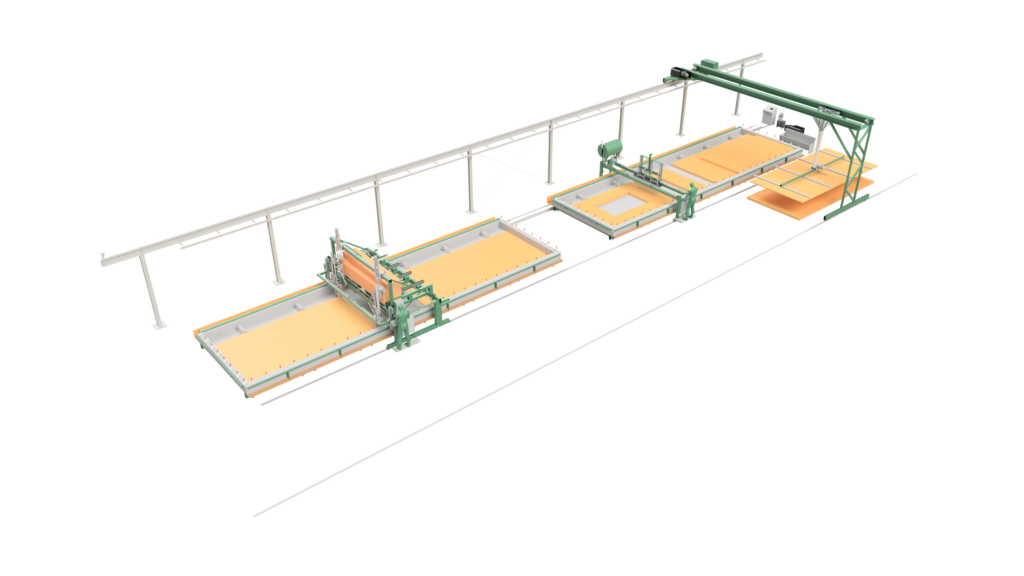

Querlagenförderportal

Querlagenlamellen werden direkt vom Paket

entstapelt und in die Presse befördert. Mehr

Presszyklen und weniger Bediener.

| Anzahl Bediener: | 2 |

| Offene Zeit Klebstoff: | 30 min |

| Anzahl Presszyklen: | 4 / Schicht |

| Ausstoss 2 Pressen: | 8’000 m3 / Jahr / Schicht |

| Ausstoss 3 Pressen: | 12’000 m3 / Jahr / Schicht |

* Angaben für 3.5×15 m Presse mit 30% der theoretischen Auslastung

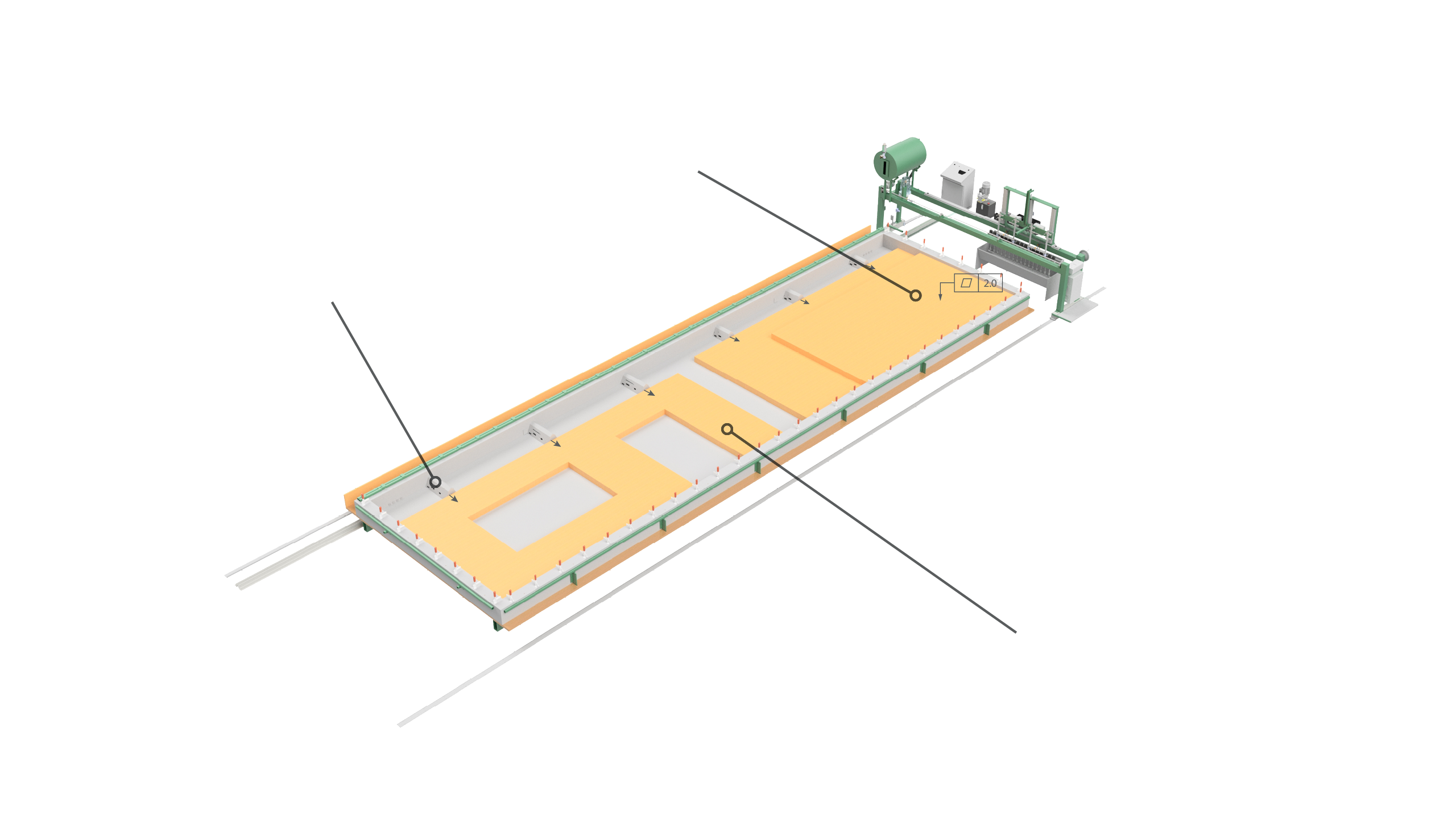

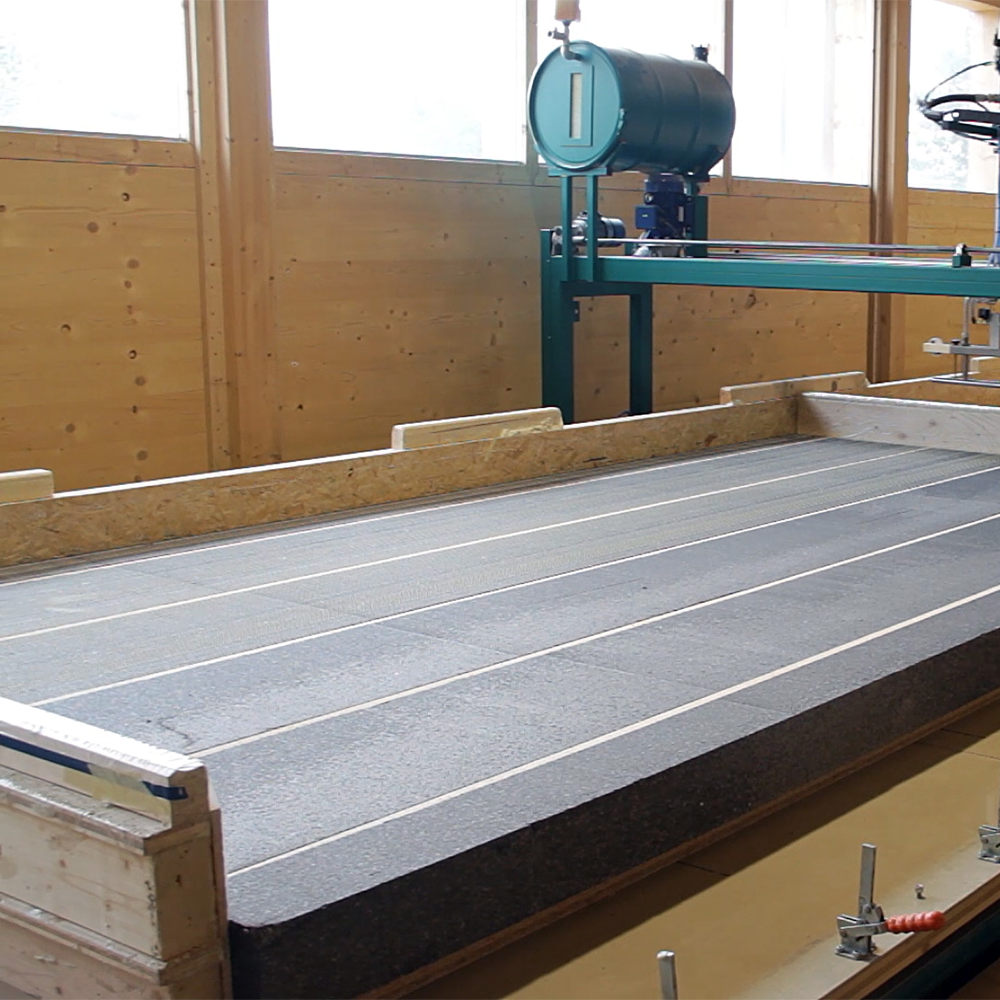

Vakuumsaugplatte

Gesamte Schicht an Längslagen in einmal einlegen.

| Anzahl Bediener: | 2 |

| Offene Zeit Klebstoff: | 20 – 30 min |

| Anzahl Presszyklen: | 5 / Schicht |

| Ausstoss 2 Pressen: | 8’000 m3 / Jahr / Schicht |

| Ausstoss 3 Pressen: | 12’000 m3 / Jahr / Schicht |

* Angaben für 3.5×15 m Presse mit 30% der theoretischen Auslastung

Videos aus der Produktion …

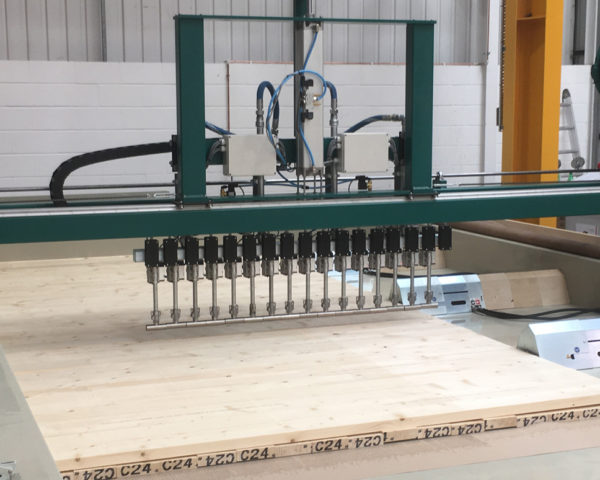

BSP mit Querlagenförderportal

Ausbaustufe 2 – So effizient funktioniert es mit dem Querlagenförderportal.

BSP Produktion mit Krananlage

Ausbaustufe 3 – Volle Produktionskapazität dank zusätzlichen Legetischen und Kransystem mit Vakuumhebern.

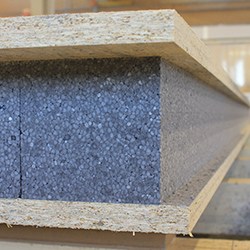

SIP Panel

Grossformatige SIP Decke mit integrierten Stegen für bessere Biegesteifigkeit: Pure Innovation!

Referenz

Aktuellste News

Alle Anzeigen

BSP Anlage – Ausbaustufe 3

Effizientes Beplanken mit Autofunktionen

BSP selbst herstellen – lohnt sich das?

Die mikado interviewt Vetriebsleiter Benjamin Fankhauser

Erstes Hartholz BSP

BPS aus Rosenholz für MultiPly Pavilion in London auf Vakuumpresse gefertigt

Brettsperrholz selbst herstellen

BSP in Kundengrösse, gewünschter Qualität, Holzart und termingerecht herstell…

Geringe Investitionskosten und maximale Flexibilität

Vom kleinen Bauunternehmen bis zur Holzindustrie. Was macht Vakuumpressen in …