Vorfertigung: Material Handling im Fokus

Die neue Produktionsanlage der Stuberholz AG punktet nicht mit vollautomatischen Bearbeitungsbrücken, sondern setzt den Schwerpunkt auf Materialhandling.

Mikado, Ausgabe 10 2021

Die bereits 1887 gegründete Stuberholz AG in Schüpfen (CH) war ursprünglich Sägerei, mechanische Bauschreinerei und Parkettfabrik in einem und wird seit 2011 von Nik Stuber in fünfter Generation geführt. Mit der ersten Euro-Schweizerfranken-Krise 2012 beschloss man, das langjährige Brettsperrholz-Werk zu schließen und sich ganz auf den Holzbau zu konzentrieren. 2015 wurde die Zimmerei in die ursprüngliche BSH-Werkhalle verlegt und die Vorfertigung entsprechend ausgebaut. Das Unternehmen zählt heute 60 Mitarbeiter und ist hauptsächlich im Wohnungsbau tätig. Von Anbauten und Aufstockungen bis hin zu großen Überbauungen deckt man dort das gesamte Spektrum ab. Auch im Innenausbau, wo man von Küchen, Türen, Schränken hin zum Parkett alles anbietet. Das in der Nähe der Schweizer Hauptstadt angesiedelte Unternehmen hat ein jährliches Bauvolumenäquivalent von ca. 50 Einfamilienhäusern.

Verzicht auf Abbundanlage

Beim Ausbau der Vorfertigung hat man sich bewusst gegen die Anschaffung einer Abbundanlage entschieden. Natürlich habe eine eigene Anlage auch Vorteile, lohne sich aber betriebswirtschaftlich nicht. Ähnlich wie in der Autoindustrie müsse man sich für Bauteile auf Zulieferer verlassen, die diese viel kosteneffizienter herstellen können. „Unsere Spezialität ist die Montage, die Vorfertigung“, bringt Stuber die Sache auf den Punkt. Und da wolle man optimieren.

Statt in eine Abbundanlage wurde deshalb schon vor vier Jahren in Montagetische des Schweizer Herstellers Woodtec Fankhauser GmbH investiert. Dank der präzisen Winkel und pneumatischen Pressen ist der Zusammenbau des Riegelwerks stark vereinfacht worden. Geschätzt wird bei den Mitarbeitern auch die integrierte Meterskala. Trotz der abgelängten Ständer und vorgenuteten Schwellen habe man dadurch Übersicht über die Position und Winkligkeit der Elemente. Insgesamt sparen diese simplen Funktionalitäten ohne große Automation viel Zeit bei der Montage des Riegelwerks.

Bei Stuberholz war es damit aber nicht getan. „Nach jeder erfolgreichen Verbesserung setzen wir die Latte etwas höher“, erklärt Nik Stuber den Drive zur ontinuierlichen Verbesserung. Sie zögern nicht, althergebrachte Lösungen zu hinterfragen und für neue Projekte wieder anzupassen. Stuber: „Es ist bereits das vierte Mal innerhalb von fünf Jahren, dass wir unseren Produktionsablauf tiefgreifend verbessern.“

Werkseinrichtung mit Handling Lösungen

Die Vorteile der neuen Produktionsanlage bei Stuberholz

Handlingkräne: Weniger Wartezeiten und mehr Effizienz

Sehr früh hat Stuber das Verbesserungspotenzial im Bereich Materialhandling erkannt und Lösungsansätze gesucht. Die Halle ist über 80 m lang und die Vorfertigung verfügt über vier Arbeitsstationen entlang einer Hallenhälfte, mit einer Fahrgasse in der Mitte. Trotz zweier Hallenkräne wollte man für alle Arbeitsstationen zusätzliche Handlinglösungen bereitstellen, um Ständer und Plattenmaterial zu befördern. Einerseits um die Auslastung der Hallenkräne und damit verbundene Wartezeiten zu reduzieren, andererseits um die Mitarbeiter davon abzuhalten, Lasten zu häufig von Hand zu bewegen und so gesundheitlichen Langzeitschäden vorzubeugen. Abgesehen davon, dass das Heben von schweren Lasten auch immer zwei Mitarbeiter benötigt, was nicht sehr effizient ist.

Bei den Stationen 3 und 4 (Dachelement-Produktion) kam ursprünglich ein Säulendrehkran zum Einsatz, der aber zu schwerfällig war und aufgrund der Drehbewegung die Mitarbeiter nicht vollständig entlastete. Bei den Stationen 1 und 2 (Wandproduktion) wurde das dann über eine zweite Kranebene gelöst. Dabei hat man entlang der Fahrgasse Stützen für eine Kranbahn gestellt, auf der zwei zusätzliche Leichtbau-Brückenkräne über der Hallenhälfte zum Einsatz kamen. „Von der Entlastung her war das für die Mitarbeiter eigentlich eine gute Lösung“, meint Stuber. Das Problem dabei war, dass zum Wenden und Abtransport der Elemente mit dem Hallenkran die beiden Kräne immer wegfahren mussten. Außerdem wollte Stuber auch für die Stationen 3 und 4 eine bessere Lösung anstreben.

Gesamtlösung mit drei Handlingkränen

Fündig wurde man erneut bei der Woodtec Fankhauser GmbH. Die neue Gesamtanlage verfügt über drei Handlingkräne mit teleskopischem Scherenhubwerk. Die Kräne sind als Halbportale ausgebildet und fahren auf einer Kranschiene am Boden und entlang der Hallenwand.

Damit decken sie den gesamten Arbeitsbereich der Montagetische ab. Außerdem verfügt der Querträger über einen Ausleger. Das Material kann also platzsparend zwischen Tischen und Fahrgasse gelagert werden.

Die beiden äußersten Kräne verfügen über Vakuumheber und Balkengreifer für das Plattenmaterial und Ständer sowie über eine Wendevorrichtung. Die Elemente werden an den äußersten Stationen (1 und 4) zusammengebaut und erstbeplankt. Dann werden sie dank der integrierten Wendefunktion der Kräne gewendet und auf die mittleren Stationen 2 und 3 befördert.

Dort steht nochmals ein Handlingkran zur Verfügung, der mit der Einblasplatte ausgerüstet ist, um die Elemente zu isolieren. Für die Zweitbeplankung kommen dann wieder die zwei äußeren Kräne mit den Vakuumhebern zum Einsatz. Somit deckt jeder Handlingkran zwei Stationen ab.

Hallenkran nur beim Verladen im Einsatz

„Dank der zusätzlichen Wende- und Transportvorrichtung der Handlingkräne kommt der Hallenkran nur noch zum Verladen zum Einsatz“, erklärt Stuber, was die Auslastung und die verbundenen Wartezeiten nochmals konsequent verkürze. Dank der Halbportal-Form der Kräne müssen diese nicht zur Seite gefahren werden und Elemente können jederzeit aus der Linie herausgenommen werden. Und auch das Ausflocken per Einblasplatte sei so optimal gelöst.

„Wir hatten uns auch eine Lösung mit Wandlaufkränen überlegt“, erklärt Stuber. Das wäre aber gebäudetechnisch sehr teuer geworden, man hätte trotzdem häufig den Hallenkran gebraucht und hätte nur Standard-Kettenzüge zur Verfügung gehabt. „So haben wir eine genau auf unsere Bedürfnisse zugeschnittene Lösung, bis hin zur Beförderung der Einblasplatte“, ergänzt er.

Handlingkräne mit intelligenten Assistenzfunktionen

Bei Woodtec war man sich des Bedarfs an Handlinglösungen, die genau auf den Holzbau zugeschnitten sind, schon länger bewusst. Das Vorfertigungsvolumen wird immer mehr, und jeder wartet auf den Hallenkran. Darüber hinaus müssen die Mitarbeiter besser entlastet werden, um deren Abwandern aus gesundheitlichen Gründen in andere Branchen zu verhindern.

Zu Beginn wurde auch mit Leichtbau-Varianten experimentiert, die nur von Hand zu bewegen waren. Die Vorteile einer vollständig motorisierten Lösung haben sich dann aber schnell bemerkbar gemacht. Das punktgenaue Fahren dank des teleskopischen Scherenhubwerks verhindert zudem jegliches Schwingen der Last. „Damit sind viel höhere Fahrgeschwindigkeiten möglich“, meint Samuel Arnold, zuständiger Entwicklungsingenieur bei Woodtec. Des Weiteren besitzen die Kräne intelligente Steuerungssysteme und können z. B. die Position des Plattenstapels registrieren und einfach per Knopfdruck anfahren. „Damit soll die Bedienung so effizient wie möglich sein und das sonst eher mühsame Herumschleppen von Material erleichtern.“

Weniger Arbeitsgänge, höherer Vorfertigungsgrad

Auch wenn das Stuberholz-Team mit der neuen Anlage sehr zufrieden ist, will sich keiner damit zufrieden geben. Weitere Verbesserungen sind z. B. in der Bereitstellung des Materials gemacht worden, mit dem Ziel, das Material möglichst nahe an den Arbeitsstationen zu lagern. Denn auch wenn man nun geeignete Handlinglösungen hat, soll das Material für jedes Element so wenig wie möglich transportiert werden.

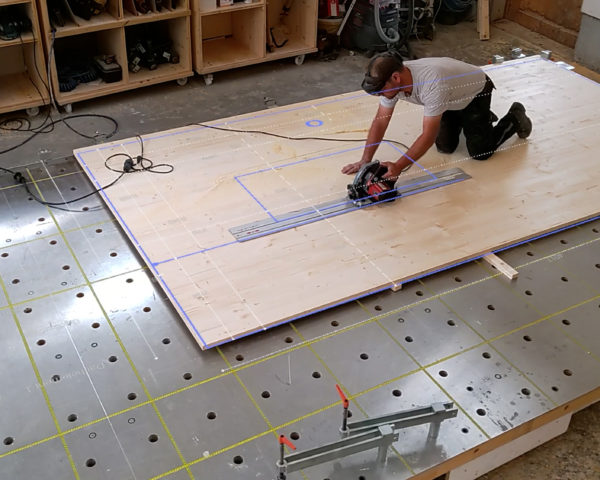

Weitere Arbeitsgänge sollen dadurch vermieden werden, dass der Zuschnitt der Beplankung immer mehr auf den Elementen selbst passieren soll, mit Kreissäge oder dem Bündigfräser vom gleichen Hersteller. Den Zuschnitt auf der vertikalen Plattensäge fänden die Leute zwar „gäbig“, fasst Stuber den andauernden Austausch zwischen Planung und Fertigung zusammen, aber das Be- und Entladen der Säge sei zeitaufwendig und teuer.

„Wir haben uns nun so geeinigt, dass die Plattensäge immer noch zur Verfügung steht, aber nur eingesetzt wird, wenn es wirklich effizienter ist“, beschreibt Stuber den direkten Weg, die Handwerker bei allen Verbesserungen immer mit ins Boot zu nehmen.

Vorfertigung soll maximiert werden

Auch der Vorfertigungsgrad ist über die Jahre stetig verbessert worden. Der Chef musste selbst darauf bestehen, dass die Fenster werkseitig eingebaut wurden. Dann kamen Fassaden, Storen, Absturzsicherung. „Die Vorfertigung soll bei allen Arbeitsbereichen maximiert werden, denn die Stunden auf der Baustelle sind teurer als im Werk“, so Stuber.

Architektonisch schränke die Modulbauweise zwar zu stark ein, weshalb der Betrieb beim Rahmenbau bleiben wird, aber Stuber versucht z. B., die Nasszellen schon als komplette Module vorzufertigen, ebenso die Küchen. Das spare viel Zeit.

Stuber sieht die Zukunft seines Betriebs weniger in der Robotisierung, die zu fest einschränkt, sondern eher darin, seine Mitarbeiter zu entlasten und mit geeigneten Maschinen auszustatten. Mit optimierten Abläufen sollen sie ihr Handwerk immer effizienter ausführen können.

„Wir sind nicht Bediener einer Fertigungslinie, sondern ein Team von Leuten, das zusammen Häuser baut“, bringt Stuber den Geist des Unternehmens auf den Punkt.

Weitere News

Alle anzeigen

Kompakte Maschinentechnik für die Vorfertigung

Mitarbeiter entlasten auf engem Raum und kleinem Invest

Attraktive Arbeitsplätze für modernen Holzrahmenbau

Produktivität durch maschinelle Arbeitserleichterung

Automation und Handwerk vereint

Attraktive und effiziente Arbeitsplätze dank gezieltem Einsatz von Maschinent…

Maschinentechnik für alle Arbeitsschritte

Das Optimieren aller Arbeitsschritte führt zu Einsparungen im Gesamtprozess

BG Bau fördert Montagetische

Lassen Sie bis 50% der Anschaffungskosten rückvergüten

Digitale Baupläne immer im Blick

Dach + Holzbau interviewt Vertriebsleiter Benjamin Fankhauser zu Augmented Re…

Materialhandling in der Vorfertigung

Abläufe vereinfachen dank effizientem Material Handling

Gold Award 2022

Gold ! Für die woodtec AR App für Holzbauer an den Best of Swiss Apps 2022 Aw…

Multifunktionsportal MFP 350s

Beplankung einfach Heften und Zuschneiden. Mit der Version 350s unseres Mult…