Aufstockungen und Anbauten

Gebaut wird was auf den Tisch kommt

Mit der zunehmenden Urbanisierung und den Gesetzesmaßnahmen gegen eine Zersiedelung der Landschaft wird verdichtetes Bauen in der Schweiz immer wichtiger. Gerade deshalb werden Aufstockungen und Anbauten als Marktsegment sehr ernst genommen. Sie bieten eine konstante Grundauslastung der Produktion und versprechen in Zukunft einen immer wichtigeren Anteil am Bauvolumen.

Bauen mit Holz, Ausgabe 05 2019

Mit 65 Mitarbeitern und im Schnitt zehn Aushilfskräften ist die Beer Holzbau AG eines der führenden Holzbauunternehmens in der Schweizer Hauptstadtregion Bern. Obwohl das Unternehmen mit einer imposanten Referenzliste an mehrgeschossigen Bauten, Bürogebäuden und Überbauungen aufwarten kann, sieht man gerade im eher bescheiden wirkenden und vielleicht etwas weniger spektakulären Bereich der Anbauten und Aufstockungen viel Zukunftspotenzial. Statt auf Automation setzt man dabei auf eine modulare Produktionseinrichtung, die unter anderem auch das Verleimen und Pressen von Kastenelementen ermöglicht. Das sind zwei wichtige Punkte, um trotz der speziellen Herausforderungen dieses Marktsegments ganz vorne mit dabei zu sein.

Wo kein Standard möglich ist, ist Flexibilität angesagt

Ob für Anbauten an bestehende Gebäude wie bei einem Einfamilienhaus oder Aufstockungen wie in Basel – eine der wichtigsten Anforderungen ist Flexibilität. Im Vergleich zur Fertighausproduktion ist das Bauen im Bestand schwieriger, weil man auf keine oder nur sehr wenige Standardlösungen zurückgreifen kann. Die Größen, Anschlüsse, Aufbauten sind bei jedem Objekt neu und anders.

Um dem gerecht zu werden, hat man bei der Planung der neuen Produktionshalle darauf geachtet, die Einrichtung so flexibel wie möglich zu gestalten. So hat man beispielsweise keine klassische Produktionslinie, in der das Element von einer Station zur nächsten weitergeschoben wird, dafür arbeiten mehrere Teams parallel an verschiedenen Elementen. Damit ist Beer in der Produktion flexibler und kann für ein paar Elemente deren Aufbau in Eigenregie und ohne großen Aufwand ändern. Beim EFH in Basel etwa wurde bei den insgesamt 240 m2 großen Außenwandelementen auf die Dämmung außen verzichtet. Der Dachstuhl des bestehenden Gebäudes wurde abgerissen und das bestehende Erdgeschoss aus Mauerwerk um zwei zusätzliche Etagen aufgestockt. Um Anschlussprobleme zu vermeiden und die Luftdichtheit einfacher zu erreichen, wurden alle drei Stockwerke erst bauseits gedämmt.

Aber nicht nur im Elementaufbau, sondern vor allem auch hinsichtlich deren Größe und Komplexität ist Flexibilität gefordert. Je größer ein Element und je komplexer seine Anschlüsse, etwa bei Fenster oder Türen, desto länger sind die Herstellungszeiten und Wartezeiten für Mitarbeiter, wenn die Arbeitsschritte in Serie erfolgen. Mit der von Beer praktizierten, parallelen Arbeitsweise ist man effizienter, und die Verantwortlichkeit ist einfacher geregelt. Jeder Mitarbeiter ist für „sein“ Element zuständig. Wobei darauf geachtet wird, dass in der Regel ein Mann allein an einem Element arbeitet und einander gegenseitig ausgeholfen wird, falls gerade zwei Paar Hände vonnöten sind.

Wichtig ist eine projektbezogene Optimierung

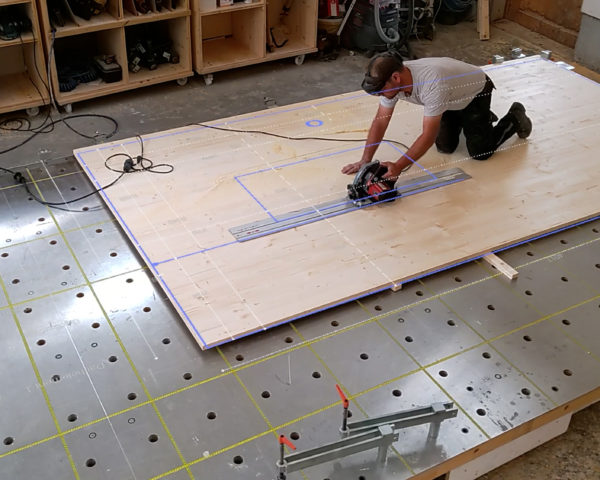

Obwohl bei Losgröße 1 die traditionellen Methoden der industriellen Optimierung nicht oder nur unzureichend angewendet werden können, heißt das nicht, dass nicht trotzdem effizienter gearbeitet werden kann. Der Optimierungsprozess ist einfach anders. Grundsätzlich geht es immer darum, den Produktionsprozess für das gesamte Objekt zu optimieren und nicht nur für ein einzelnes Element. Für den Zusammenbau des Rahmens und die Erstbeplankung setzt Beer auf einen modularen Montagetisch der woodtec Fankhauser GmbH.

Der 42 m lange Tisch nimmt insgesamt zwar fast die gesamte Hallenlänge ein, dank des speziellen Anschlagsystems kann er aber auch je nach zu montierendem Element in unterschiedlich lange Arbeitsstationen unterteilt werden. Diese Einteilung wird für jeden einzelnen Bau optimiert, was sehr organisch vonstatten geht. Die Arbeiter können einander bei Engpässen rasch aushelfen und der Produktionsleiter kann Leute einfach umdisponieren und neue Arbeitsplätze einteilen. Manchmal ist es terminlich und produktionstechnisch aber auch so, dass für mehrere Objekte gleichzeitig elementiert werden muss.

Bei gewissen Bauten wird auch ein Teil des Tisches weggebaut, etwa um Platz für Materiallager zu schaffen. Gerade bei den Materialflüssen und beim Handling der Elemente sei noch einiges an Produktivität zu gewinnen. Grundsätzlich gilt die Regel: Je weniger Material und Elemente bewegt werden, desto effizienter.

Verleimte Kastenelemente als Geschossdecken

Eine andere Kernkompetenz des Berner Unternehmens ist das Verleimen und Pressen von Balken und Holzwerkstoffplatten zu sogenannten Hohlkästen oder Kastenelementen. Diese kommen auch bei Anbauten und Aufstockungen zum Einsatz und bieten gerade dort interessante Vorteile. Bei der Aufstockung in Basel wurde die untere Dreischichtplatte mit fertiger Sichtoberfläche ausgeführt, das heißt, dass diese dank der Verleimung keine Schraublöcher aufweist. Zusätzlich zur schweren Hohlraumdämmung sorgt bei den Geschossdecken oben ein zusätzlicher Trockenestrich für die nötige Trittschalldämmung. Dank der Verleimung konnte der Querschnitt der Kastenelemente statisch um rund ein Drittel reduziert werden. Damit konnte unter dem Estrich und der Holzplatte noch eine zusätzliche Installationsebene für die Lüftung und die Elektroinstallationen eingezogen werden, ohne an Raumhöhe einzubüßen. Insgesamt wurden für den Bau die gesamten Fläche der Geschossdecke von 210 m2 als Kastenelemente verklebt. Für die Beer Holzbau AG sind diese Bauelemente sehr wirtschaftlich, man sieht darin einen wichtigen Vorteil für Holzbaubetriebe: Man müsse Geschossdecken nicht teuer zukaufen oder auf Holz-Beton-Verbundlösungen setzen. Man behalte den Mehrwert im Betrieb und profitiere von den Vorteilen des Trockenbaus und der Vorfertigung, ohne Kompromisse eingehen zu müssen.

Neben der fertigen Decke in Sichtqualität und der Reduktion des Querschnitts ist auch die größere Spannweite ein Vorteil, die dank verbesserter Biegesteifigkeit der Elemente möglich ist. Bei der Aufstockung in Basel waren die Elemente über 6,30 m frei gespannt, was der modernen Innenarchitektur mit großen, offenen Wohnflächen stark zugutekommt.

Gebaut wird was auf den Tisch kommt

Aufstockungen und Anbauten

Wand- und Kastenelemente werden auf derselben Anlage gefertigt

Da sich der vorhandene Montagetisch von woodtec um eine pneumatische Pressvorrichtung erweitern lässt, können die Kastenelemente auf derselben Anlage gefertigt werden wie die Innen- und Außenwände. In der Praxis werden in Abständen von jeweils 50 cm Pressbügel über dem Element angebracht und seitlich beidseitig in der Oberfläche des Elementbautisches fixiert. Ein Luftkissen im Innern der Pressbügel presst mit genau kontrolliertem Druck auf das Element, sobald die Pressluft angeschlossen ist. Dabei reichen schon 3 bar an Druck aus, um eine Maximallast von 4 t pro Bügel auf dem Element zu erzeugen und eine hochwertige Klebstofffuge zu garantieren.

Gerade beim Verkleben ist eine flexible Anlage von Vorteil, denn das Bauteil muss während einer genau vorgegebenen Presszeit unter Druck aushärten und darf nicht bewegt werden. Währenddessen kann aber dasselbe Team bereits an einer anderen Stelle des Tisches ein weiteres Bauteil verleimen, was eine alternierende Produktion ermöglicht. Da man keine vordefinierten Arbeitsplätze hat, nimmt das Element jedoch nie mehr Platz ein, als es lang ist, und bei kleineren Elementen kann ohne Produktivitätseinbußen die gleiche Fläche produziert werden.

In der Regel ist es bei Beer so, dass im vorderen Bereich des Tisches Kastenelemente verleimt werden, während gleichzeitig im hinteren Bereich die entsprechenden Wände gefertigt werden. Aber auch dabei ist die Einteilung sehr organisch.

Eine Chance für den Holzbau

Bei Anbauten und Aufstockungen sieht man bei Beer auch dank der Vorfertigung eine große Chance für den Holzbau. Gleich nach Abbruch des bestehenden Dachgeschosses beim EFH in Basel wurde alles für die Anschlüsse der Elemente vorbereitet, und dann wurden innerhalb von eineinhalb Tagen beide Stockwerke aufgerichtet. Solch kurze Bauzeiten sind gerade beim Bauen im Bestand, wo Zufahrten schwierig sind, Parken immer ein Problem ist und möglichst wenig Lärm verursacht werden soll, ein entscheidender Vorteil. Laut Beer sind Kastenelemente eine gute Chance für den Holzbauer, nicht auf eine Betondecke zurückgreifen zu müssen und dadurch die Vorteile der schnellen Bauzeiten wieder einzubüßen.

Weitere News

Alle anzeigen

Kompakte Maschinentechnik für die Vorfertigung

Mitarbeiter entlasten auf engem Raum und kleinem Invest

Attraktive Arbeitsplätze für modernen Holzrahmenbau

Produktivität durch maschinelle Arbeitserleichterung

Automation und Handwerk vereint

Attraktive und effiziente Arbeitsplätze dank gezieltem Einsatz von Maschinent…

Maschinentechnik für alle Arbeitsschritte

Das Optimieren aller Arbeitsschritte führt zu Einsparungen im Gesamtprozess

BG Bau fördert Montagetische

Lassen Sie bis 50% der Anschaffungskosten rückvergüten

Digitale Baupläne immer im Blick

Dach + Holzbau interviewt Vertriebsleiter Benjamin Fankhauser zu Augmented Re…

Materialhandling in der Vorfertigung

Abläufe vereinfachen dank effizientem Material Handling

Gold Award 2022

Gold ! Für die woodtec AR App für Holzbauer an den Best of Swiss Apps 2022 Aw…

Multifunktionsportal MFP 350s

Beplankung einfach Heften und Zuschneiden. Mit der Version 350s unseres Mult…