Starke Kombination für effiziente Fertigung

Zusätzlich zu einer bereits automatisierten Fertigunglinie, hat man sich bei der Holzbau Bendler GmbH in Nordrach (Schwarzwald) zur kompletten Modernisierung der alten Fertigungshalle entschieden. Mit Augenmerk auf einer eher manuellen Vorfertigungsanlage die stark auf Flexbilität ausgerichtet ist.

Die Holzbau Bendler GmbH ist mit 20 Angestellten einerseits eine klassische Zimmerei, die vom Auf- und Umbau bis hin zum mehrstöckigen Wohnungs-, Objektund Gewerbebau alles anbietet. Das seit über 130 Jahren familiengeführte Unternehmen hat sich mit einer eigenen Abbundanlage von Hundegger aber auch früh einen Namen im Lohnabbund gemacht. Der herkömmliche Stababbund wurde 2012 mit einer neuen Abbund-Halle für den Zuschnitt von Brettsperrholz mit einer PBA von Hundegger erweitert. Diese wurde 2016 mit einer TW Mill E von Technowood ausgetauscht, um zusätzlich auch geklammerte Holzrahmenelemente von der Portalbearbeitungsanlage fertigen zu lassen.

Modernisierung der alten Fertigungshalle

Parallel dazu hat man in der alten Fertigungshalle weiterhin traditionell Wände-, Decken- und Dachelemente produziert. Die 30 m lange, automatisierte Fertigungsanlage mit der TW Mill in der neuen Halle dient hauptsächlich zum Abbund von Brettsperrholz-Elementen. „Wir machen ca. 20 Prozent Holzrahmenbau-Elemente auf der automatisierten Anlage“, schätzt Michael Henninger, Geschäftsführer und Zimmerer-Meister, 80 Prozent würden in der alten Halle herkömmlich hergestellt. Gerade im Lohnabbund gibt das zusätzliche Flexibilität, da die Daten von ganz verschiedenen Quellen kommen und man diese so nicht mit viel Aufwand für die Maschine aufbereiten muss, sondern einfach die 2D Papierpläne zur Produktion verwenden kann.

Bei der Modernisierung der Einrichtung der alten Fertigungshalle 2024, war dieser Punkt sehr wichtig und man habe sich bewusst gegen eine Automatisierung wie in der neuen Halle entschieden. „Wir wollten flexibel bleiben und weiterhin mit wenig Aufwand in der Arbeitsvorbereitung auskommen“, erklärt Henninger.

Mitarbeiter entlasten, Effizienz steigern

Trotzdem sah man viel Verbesserungspotenzial, um die alte Fertigung mit einem 12 Meter Holztisch und herkömmlichem Hallenkran zu

modernisieren. „Für uns war es sehr wichtig, die Mitarbeiter besser zu entlasten“, erklärt Henninger. Das Herumschleppen von schweren Lasten erwies sich über die Jahre als sehr ermüdend für die Mitarbeiter. Mit der Modernisierung wollte man die Arbeitsplätze in der Vorfertigung wieder attraktiver machen. Außerdem war der Ablauf in der Halle nicht optimal mit nur einer einzigen Riegelbaustation sowie limitierten Handlingmöglichkeiten mit nur einem Hallenkran.

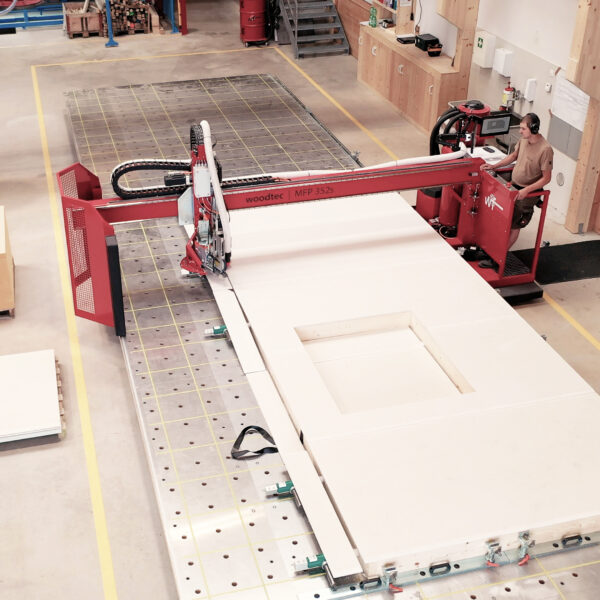

Ziel war es, dass auf der Anlage bis zu drei Leute parallel und unabhängig voneinander arbeiten können, ein Mann aber auch alleine und ohne Hilfe von anderen zurechtkommen würde, so dass man diese flexibel für andere Tätigkeiten einsetzen könnte. Schlussendlich hat man sich für eine 27 m lange und 10 m breite Fertigungsanlage des Schweizer Maschinenherstellers Woodtec Fankhauser GmbH entschieden.

Die Anlage beinhaltet einen Handlingkran mit teleskopischem Vakuumheber, ein Wendemodul mit einem Montagetisch mit fast 20 m Länge, sowie eine neue vertikale Plattensäge.

Flexibel statt vollautomatisch

Flexible Fertigungsanlage mit 20 m langem Montagetisch und teleskopischem Handlingkran von Woodtec

Material-Handling für den gesamten Arbeitsbereich

Fürs Material-Handling hat man sich verschiedene Alternativen angeschaut. „Ein ursprüngliches Layout sah zwei an der Wand befestigte, drehbare Schlauchheber vor“, erklärt Henninger. „Das hätte die Bediener vom Prinzip her sicher gut beim Heben

der Platten entlastet, aber mit nur 8 m Ausladung wären wir vom Arbeitsbereich her immer eingeschränkt gewesen.“

Der Woodtec Portalkran ermöglicht den Transport von Lasten im gesamten Arbeitsbereich von 10 x 27 m. „So sind wir vom Materiallager her nicht auf ein paar genau definierte Positionen limitiert, sondern haben viel Flexibilität“, erläutert Henninger.

Handling für alle Bedürfnisse

Der Vakuumsauger kann Platten bis 300 kg heben und auch in die Vertikale kippen. Gerade für Elemente, bei denen Dreischichtplatten verbaut werden, ist das sehr praktisch. Diese werden vom Stapel genommen, auf die hinter dem Tisch an der Wand liegende Plattensäge transportiert, dort aufs Maß zugeschnitten und dann per Vakuumheber auf das Element gefördert. Dank dem schwingungssteifen Teleskophubwerk kann man die Last stufenlos per Joysticks befördern, ohne dass diese durch eine Pendelbewegung der Kette ins Schwingen kommt. Man muss das Material auch nicht führen bzw. der Last hinterherklettern,

sondern kann alles aus der Ferne steuern. „Damit sind die Mitarbeiter voll entlastet“, meint Henninger und sie hätten mehr Energie

für andere Arbeiten übrig.

Dank schwenkbaren, schmalen Vakuumhebern bzw. Balkengreifern, können auch schwere Schwellen transportiert werden, ohne körperlichen Schwersteinsatz und von nur einem Bediener, was zusätzlich zur Entlastung sowie für Effizienz und erhöhte Produktivität sorgt, da andere Arbeiter nicht aushelfen müssen, sondern die Vorfertigung an ihren Elementen weiterführen können. Ein Wende- und Transportmodul ermöglicht das Wenden der Elemente mit dem Handlingkran, ohne den Hallenkran dafür zu belegen bzw. ohne diesen mit der Krantranverse rüsten zu müssen.

Für die Zukunft wollte man sich auch die Option offen behalten, den Handlingkran zum Transport der Einblasplatte zu nutzen, deren Anschaffung noch aussteht.

Montagetisch selber bauen

Auch der alte Fertigungstisch mit 12 m sollte im Zuge der neuen Einrichtung modernisiert werden. „Ursprünglich wollten wir den Tisch

genau nach unseren Bedürfnissen selber bauen“, erklärt Henninger, „von den Funktionalitäten und Zubehörteilen her wurde uns bei der

Ideenfindung her aber relativ rasch bewusst, dass unsere Wunschvorstellungen beim Elementbautisch der Woodtec Fankhauser GmbH bereits umgesetzt worden waren.“

Außerdem stellten sich die Fragen nach einer langlebigen Oberfläche und einer formstabilen Werkplatte, die auch über Jahre eine gute Maßhaltigkeit und die im Holzrahmen-bau notwendige Präzision gewährleisten konnten. Bei Bendler hatte man schlussendlich das Gefühl, dass eine eigene, kundenspezifische Lö-sung in vergleichbarer Qualität selbst gebaut teurer zustande gekommen wäre. Zumal sich das System von Woodtec modular an die Bedürfnisse der Firma anpassen ließ.

Alleine vorfertigen

Dank der Einrichtung mit Handlingkran, kann ein Arbeiter selbstständig in der Halle vorfertigen kann

Parallele Fertigung

Am Ende hat man die verschiedenen Module und Zubehörteile zu einer Fertigungsfläche von 3,75 m Breite und fast 20 m Länge kombiniert. Diese kann individuell und je nach Projekt in 2 – 3 unabhängigen Stationen unterteilt werden. So können Mitarbeiter parallel ihre jeweiligen Elemente fertigen und die gesamte Produktionskapazität wurde deutlich gesteigert.

Dank dem Handlingkran kann jeder Arbeiter sein Material selbstständig an den Arbeitsplatz befördern, ohne die Kollegen dafür stören zu müssen. Auch die Lösung zum Wenden der Elemente mit dem gleichen Kran ermöglicht die Fertigung zu Beschleunigen und Wartezeiten auf Hebemittel zu reduzieren.

Flexibilität erhalten, Kapazität erhöhen

Die Fertigungsanlage ist fürs Nachrüsten eines Multifunktionsportals vorbereitet, aber man hat sich in einem ersten Schritt bewusst dagegen entschieden. Für gewisse Projekte ist immer noch die automatisierte Linie mit TW Mill verfügbar und selbst wenn Woodtec ein weniger automatisiertes MFP anbietet, das auch ohne Datenaufbereitung bedient werden kann und Abklammern und Ausfräsen vereinfacht und verschnellert, wollte man fürs Erste noch manuell und von Bearbeitungsmaschinen unabhängig bleiben.