Modulare Fertigung

Das neue Konzept für Elementbau-Fertigungseinruchtungen

Der Trend nach Individuallösungen hält im Holzbau und Bauwesen generell deutlich an. Niemand will, was der Nachbar auch hat. In der Produktion bedeutet dies Losgrösse 1 und fordert Flexibilität. Bei steigender Anfrage kann deshalb nicht auf die traditionellen Prinzipien der Serienproduktion aus der industriellen Fertigung zurückgegriffen werden. Führende Holzbauunternehmen zeigen, wie es anders geht: Mit modularen Betriebseinrichtungen, wie z. B. der neuen Fertigungshalle der Müllerblaustein Holzbau GmbH.

Quadriga, Ausgabe 05 2018

Der grosse Holzbauer aus der Gegend Ulm ist vor allem im Objektbau tätig und produziert pro Jahr ca. 130‘000 m2 Elemente, also ein Äquivalent von ca. 300 Einfamilienhäusern. Ein Volumen, welches man mit der neuen Fertigungshalle verdoppeln wollte.

Modularität bereits bestens bewährt

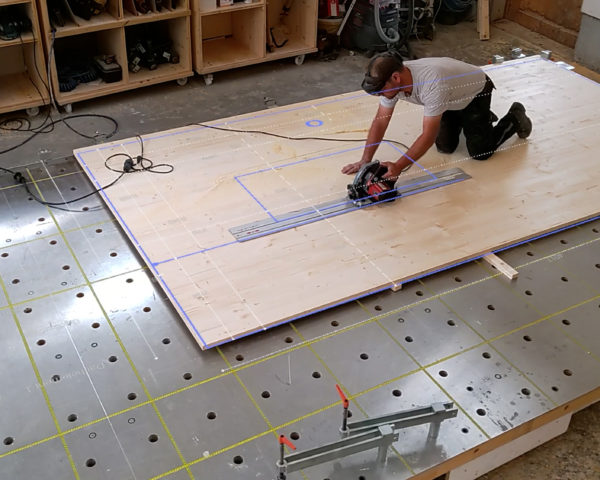

Bereits in den alten Hallen hat sich eine modulare Einrichtung bestens bewährt. Herz stück sind dort neben dem vorgängigen Plattenzuschnitt über die SPM-3 von Hundegger, zwei Elementbautische des Schweizer Ausrüsters woodtec Fankhauser GmbH.

„80 % unserer Elemente sind zwischen 3 bis 3,6 m hoch“, erklärt Geschäftsführer Reinhold Müller, weshalb wir die modularen Elementtische zu einer 4,5 x 12 m grossen Arbeitsfläche verbunden haben.“ Da nur wenige Elemente die volle Länge haben, können auf jedem Tisch ohne grossen Aufwand links und rechts zwei Arbeitsstationen eingerichtet werden. „Falls es sich von der Elementgrösse aufgeht, machen wir in der Mitte selbstverständlich noch ein drittes Element“, meint Müller.

Der Elementbautisch dient Modulare Fertigung – das neue Konzept für Elementbau-Fertigungseinrichtungen dabei hauptsächlich der Montage des Holzrahmens und der Erstbeplankung. Danach sind die Elemente formsteif, werden mit dem Hallenkran gewendet und auf einfachen Böcken an einer zweiten Station weiterverarbeitet. Je nach Fertigungsgrad werden sie für das Anbringen von Fenstern oder Fassade nochmals vertikal aufgestellt, bevor sie direkt auf Wechsel-Pritschen- Plattformen (Flad`s) verladen werden.

Ein Blick in die Halle im Alltagsbetrieb zeigt klar den Gegensatz zu einer Industriestrasse: Hier arbeiten mehrere Teams parallel neben- und miteinander. Bei Müllerblaustein hat man sich z. B. auch bewusst gegen Komponenten der industriellen Fertigung wie Schmetterlingswendetische zur Übergabe der Elemente entschieden. „Für die Weiterverarbeitung ist ein zweiter Tisch zu teuer, da ja das Element schon formsteif ist. Ausserdem nimmt er in der Halle viel Platz ein, da es sich um eine feste Installation handelt und man nicht mehr modular ist“ erklärt Müller und fügt an, dass auch der Produktionsablauf zu eingeschränkt gewesen wäre und bei der Koordination der Übergabe der Elemente teure Wartezeiten entstanden wären.

Auf der Anlage werden von Innen- und Aussenwänden über Dach- und Decken alle Typen von Elementen gefertigt und so weit möglich in der Reihenfolge produziert, wie sie am Bau aufgerichtet werden. „Bei uns ist alles total projektabhängig und muss auch so produziert werden“, erklärt der Geschäftsführer. „Für jedes Objekt suchen wir einen optimalen Produktionsablauf und richten die Halle entsprechend ein.“

Das soll in der neuen Halle noch besser möglich sein.

Neue Halle mit 24 m Elementproduktion

Auch am Layout der neuen 24 m breiten und 120 m langen Halle ist ersichtlich, dass man diese weit weg vom herkömmlichen Industrie-Denken auf maximale Modularität und Flexibilität ausgelegt hat. Erneut hat man dort auf zwei 4,5 x 12 m lange Elementbautische von woodtec gesetzt.

„Die Elementbautische sind sehr robust, für grosse Flächen modulierbar, das Lochraster ist extrem flexibel zum Einspannen der Elemente mit den Pneumatikzylindern, der durchgehende Randanschlag ist sehr präzise, dank den zusätzlichen verstellbaren Anschlägen auch für sehr dicke Elemente geeignet und man kann den Plattenüberstand voreinstellen“, erklärt Müller einige Vorteile warum man sich intern für den Schweizer Maschinenhersteller entschieden hat. Ausserdem unterstreicht er, dass die niedrige Arbeitshöhe ein sehr wichtiger Vorteil war. Man verwendet bei Müllerblaustein sogar einen speziellen Unterbau, damit der Tisch noch tiefer zu liegen kommt als in der Standardversion. „Damit ist er einfach begehbar und man kann auch dicke Elemente einfach bearbeiten“, erläutert Müller die von den Mitarbeitern gewünschte Ausführung.

Die Tische können wiederum in mehrere Arbeitsstationen unterteilt und ganz flexibel zusammengebaut werden. Entweder in Reihen entlang einer Hallenseite, zusammen als ein 24 m langer Tisch, auf gegenüberliegenden Hallenseiten oder gar quer an einem Hallenende, je nach Projekt.

Handling und Materialflüsse ein wichtiges Thema

Spezielles Augenmerk wurde diesmal auch aufs Handling gelegt. Zusätzlich zu den beiden Brückenkranen mit je zwei 12,5 t Laufkatzen wurden an jeder Hallenwand ein Wandkonsolenkran mit 10 m Auskragung und einer Last von 3,2 t montiert. „Mit dieser zweiten Kranebene müssen die Teams viel weniger aufeinander warten um endlich ein Lastmittel zur Verfügung zu haben“, erklärt Müller.

Auch die Hakenhöhe wurde mit 11,5 m für die erste Ebene und 9 m für die zweite Ebene so gewählt, dass man einfacher aneinander vorbeikommt, Elemente übereinander gehoben und Module aufeinander gestapelt werden können.

Gerade bei den Materialflüssen sieht Müller noch deut liche Möglichkeiten der Effizienzsteigerung. „Wo wird das Material gelagert? Wie können Transportwege in der Zuführung und Abführung verkürzt werden? Ist es über den gesamten Prozess inkl. Materiallagerung evtl. effizienter Dämmung einzublasen? Und müssen gewisse Teile vor konfektioniert werden“, wirft Müller die Fragen auf, die man in der neuen Produktion noch genauer unter die Lupe nehmen und für jeden Auftrag neu optimieren will.

Von der Modularen Produktionshalle zur Produktion von Modulen

Einen weiteren wichtigen Schritt zur Produktivitätsverbesserung sieht Müller im Holz-Modulbau, auf den die neue Halle besonders ausgelegt ist. Nicht nur die eigene Produktion soll modular sein, sondern die Objekte selber sollen so gebaut werden.

„Je höher der Vorfertigungsgrad, desto geringer der Aufwand am Bau, desto tiefer die Baukosten“, so bringt Mül ler die neue Firmenstrategie auf den Punkt. In der neuen Halle sollen vom Sanitär zum Innenausbauer möglichst alle Berufsstände ihre Arbeiten im Trockenen verrichten, Material und Werkzeug immer zur Hand haben und Treppensteigen und andere Wegzeiten verkürzen können. „Gerade beim sich zuspitzenden Fachkräftemangel ist es wichtig, diese nicht nur optimal einzusetzen, sondern auch angenehmere Arbeitsbedingungen zu ermöglichen“, meint Müller. „Die Baustelle gehört ins Werk. Das schafft interessantere Arbeitsplätze und eine bessere Qualitätssicherung.“

Dabei setzt man bei der Müllerblaustein Holzbau GmbH gerade im mehrgeschossigen Holzbau auch auf Brettsperrholz. Vom Vorfertigungsgrad sei die direkte Lieferung auf die Baustelle jedoch auch dort nicht die Lösung. Zumal bei massgeschneiderten Lieferungen die Wartezeiten hoch sind und diese Methode sehr anfällig für kleinste Unstimmigkeiten ist. Die Platten sollen roh gekauft und dann auf dem neuen, ca. 42 m langen Zuschnittportal PBA-3 von Hundegger formatiert werden. Dann kommen Dämmung, Fassade, Fens ter, Gipsfaserplatten etc. dazu und werden dann teilweise auch in Kombination mit herkömmlichen Holzrahmenelementen zu Modulen zusammengebaut.

Mehr Wertschöpfung durch Organisation und innovative Produkte

Zukünftige Wertschöpfung im Holzbau sieht Müller einerseits organisatorisch. Dass Holzbauer eben vermehrt auch als Generalunternehmer auftreten und die Produktionsweise schon beim Entwurf berücksichtigt, optimiert und die Koordination der verschiedenen Berufsgattungen besser koordiniert werden kann.

Ausserdem natürlich bei den Produkten selber. Alles was nicht Standard sei. Sei das im Ingenieurholzbau, bei verleimten Produkten wie Kastenelementen und so weiter. „Aber dafür braucht man halt eine flexible und modulare Produktionshalle“.

Modulare Fertigung

Das neue Konzept für Elementbau-Fertigungseinruchtungen

Modulare Betriebsein richtung: der neue Trend im Holzbau

Bei der woodtec Fankhauser GmbH beobachtet man den Trend nach modularen Betriebseinrichtungen schon seit einigen Jahren. „Unser Tisch war ursprünglich klar für den traditionellen Holzhausbauer gedacht, der sehr individuell und flexibel produzieren musste“, erklärt Geschäftsführer Thomas Fankhauser die Gründe für die Konzeption eines sehr flexiblen Systems. „Diese Firmen sind dank dem Holzbauboom der letzten Jahre und oft auch einer Diversifizierung in den mehrgeschossigen Holzbau stark gewachsen und mussten nun viel grössere Auftragsvolumen bewältigen. Statt der traditionellen Devise ‚Ein Tisch=Ein Arbeitsplatz‘ wurden die von den Mitarbeitern sehr geschätzten Tische nicht durch einen komplette Automatisierung der Produktion ersetzt, sondern logischerweise einfach verlängert und dadurch mehrere, sehr flexibel modulierbare Arbeitsstationen geschaffen.“

Parallel dazu kämen nun immer mehr Grossfirmen, die die Vorteile dieser Arbeitsweise und die Konkurrenzfähigkeit der ursprünglich kleineren Betriebe ernst nehmen. „Vor zwanzig Jahren hätte niemand an diese Entwicklung geglaubt“, meint der gelernte Zimmermann und Ingenieur FH. „Damals herrschte die Idee, dass grössere Hersteller in Industrie-Anlagen investieren sollten und Häuser bald wie Autos ab Band geliefert würden.“

Es bleibe aber einfach bei der Tatsache, dass die Losgrösse nicht wie in der Industrie in die Tausende gehe, sondern immer ‚1‘ sei. „Auch falls man ein gleiches Objekt nochmals macht, kann man organisations- und transporttechnisch doch nie dieselben Elemente nacheinander herstellen“, meint Fankhauser. Dass neben Müllerblaustein auch Fertighaushersteller wie z.B. die Lehner Holzhaus GmbH von Fertigungsstrassen auf eine modulare Einrichtung mit Tischen von woodtec umsteigen, ist für letztere Beweis eines klaren Strukturwandels im Holzbau.

Teamgrösse ‚Eins‘ – Weitere 20 % an Effizienz gewinnen

Für die weitere Entwicklung im Holzbau sieht man bei woodtec neue Produkten wie verleimten Kastenelementen, für die der Hersteller ebenfalls Maschinen entworfen hat, die mit dem Elementbautisch kompatibel sind. Zusätzliche Chancen für eine höhere Produktivität lägen klar auch in der Reduktion der Teamgrösse. „Zurzeit arbeitet man immer zu zweit oder gar zu dritt an einem Element“, erklärt Fankhauser. „Studien zeigen aber, dass man dadurch nicht doppelt so schnell ist wie ein einziger Arbeiter, sondern nur ca. 1,6 mal.“

Falls man die Teamgrösse ‚Eins‘ realisieren kann, bedeute das also eine mögliche Produktivitätssteigerung von 20 %. Damit könne der Holzbau noch konkurrenzfähiger werden und sich noch mehr Marktanteile erwirtschaften. Neue Maschinen, die diesen entscheidenden Schritt zur Teamgrösse ‚Eins‘ ermöglichen, sollen bereits Mitte 2019 auf den Markt kommen. „Und werden natürlich mit dem bestehenden Elementbautisch kompatibel sein“, meint Fankhauser abschliessend.

Weitere News

Alle anzeigen

Kompakte Maschinentechnik für die Vorfertigung

Mitarbeiter entlasten auf engem Raum und kleinem Invest

Attraktive Arbeitsplätze für modernen Holzrahmenbau

Produktivität durch maschinelle Arbeitserleichterung

Automation und Handwerk vereint

Attraktive und effiziente Arbeitsplätze dank gezieltem Einsatz von Maschinent…

Maschinentechnik für alle Arbeitsschritte

Das Optimieren aller Arbeitsschritte führt zu Einsparungen im Gesamtprozess

BG Bau fördert Montagetische

Lassen Sie bis 50% der Anschaffungskosten rückvergüten

Digitale Baupläne immer im Blick

Dach + Holzbau interviewt Vertriebsleiter Benjamin Fankhauser zu Augmented Re…

Materialhandling in der Vorfertigung

Abläufe vereinfachen dank effizientem Material Handling

Gold Award 2022

Gold ! Für die woodtec AR App für Holzbauer an den Best of Swiss Apps 2022 Aw…

Multifunktionsportal MFP 350s

Beplankung einfach Heften und Zuschneiden. Mit der Version 350s unseres Mult…