Modulare Arbeitsstationen bringen Flexibilität

Jeder Unternehmer ist stets gefordert, seine Produkte, wie etwa Holzrahmenelemente, möglichst effizient zu produzieren – im Fall der Holzrahmenelemente mit der zusätzlichen Forderung nach Flexibilität sowohl in Ausführung und Typ als auch Größe der Elemente. Neben den industriellen Ansätzen der Produktionslinie, sowie spezifischen Lösungsansätzen wie Inselstationen zeichnet sich ein neues Konzept ab, das Produktivität und Flexibilität ideal verbindet: Modulare Arbeitsstationen.

Bauen mit Holz, Ausgabe 01 2018

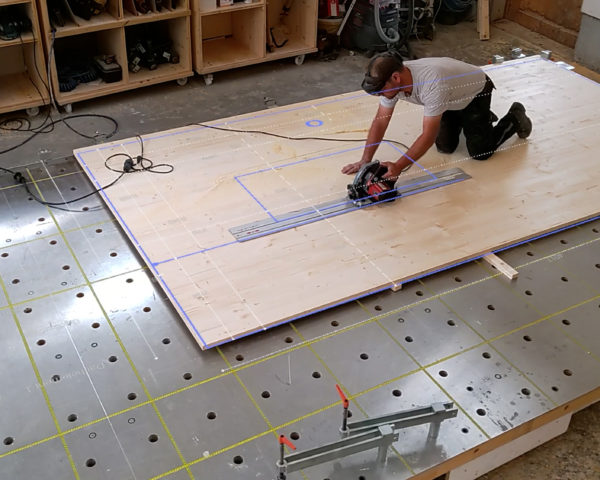

Die Grundidee besteht aus einer großen multifunktionellen Arbeitsfläche, die ohne viel Aufwand in mehrere individuelle Arbeitsstationen unterteilt werden kann. Dafür eignet sich das modulare Elementbausystem des schweizer Maschinenherstellers Woodtec Fankhauser GmbH hervorragend. Mehrere Module werden zusammengefügt, um eine beliebige Tischgröße zu erreichen, die bei 12-15 m anfängt und 24-36 m erreichen kann.

Produktionsfläche optimal ausnutzen

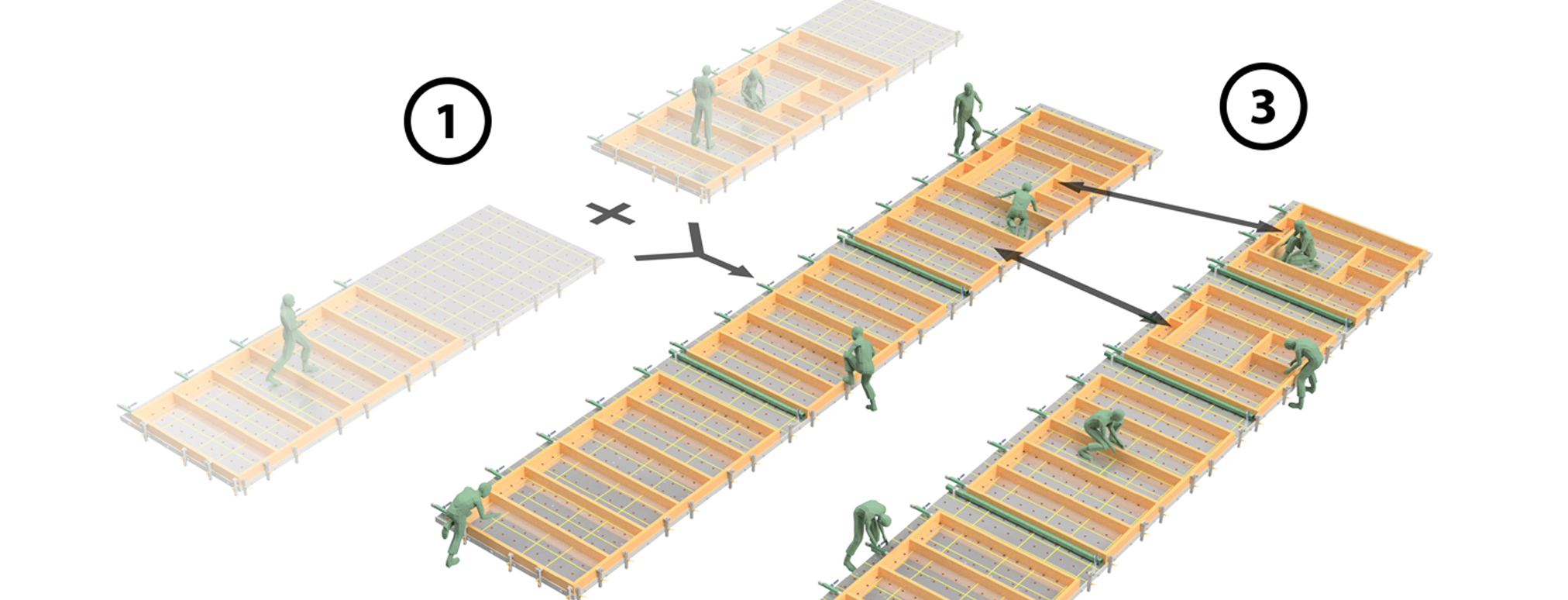

Je nach Auftrag wird der Tisch nun in unterschiedlich große Arbeitsstationen unterteilt. Zum Beispiel können auf einem 24 m Tisch, zwei bis drei große Außenwände oder vier bis fünf kleine Innenwände produziert werden. Und natürlich jegliche Kombination derselben. Gegenüber Insellösungen, wo eine Arbeitsstation unabhängig der Elementgröße immer 12 m lang ist, kann damit die Produktionsfläche im Vergleich mit Produktionslinien sehr kompakt gehalten werden oder auf derselben Fläche mehr Elemente herzustellen (siehe Bild 1).

Bei der Künzli AG in Davos zum Beispiel hat man sich vor rund fünf Jahren für einen Elementbautisch der Woodtec Fankhauser GmbH entschieden, der mit der Zeit auf die jetzige Länge von 37,5 m ausgebaut wurde. Franz Hauzenberger, Abteilungsleiter Holzbau der Künzli AG, der damals die Anschaffung eines Elementbautischs im Rahmen einer Umstellung der Produktion auf ‚Modulare Arbeitsstationen‘ in seiner Studentenarbeit selbst untersucht hat, zeigt sich mit dem Resultat sehr zufrieden: „Auf derselben Fläche wie der alten Einrichtung mit fixen Arbeitsstationen werden seither doppelt so viele Quadratmeter Elemente gefertigt, mit geringfügig mehr Personal.“

Transportwege minimieren

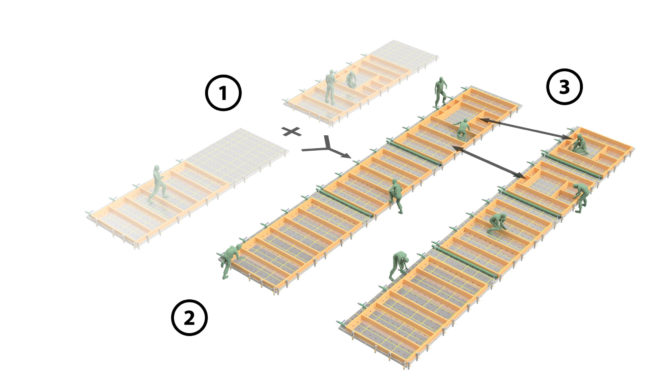

Eine Verkürzung der Transportwege führt nochmals zu massiver Produktionssteigerung. Der Woodtec Elementbautisch wurde speziell für den Zusammenbau und die Erstbeplankung der Elemente konzipiert. Dann werden diese an Ort gekehrt und es erfolgen Isolation, Elektromontage und Zweitbeplankung (siehe Bild 2). Von dort werden sie direkt auf eine Pritsche geladen. Die Produktionszeiten können durch solch kurze Handlingzeiten nochmals massiv gesenkt werden. Bei der Schäfer Holzbautechnik in Dottikon, die ihre Produktion ebenfalls vor ein paar Jahren auf das neue Konzept umgestellt hat, wurden auch die Materialdepots für Platten und Dämmung direkt neben dem Elementbautisch angelegt. Damit werden die Materialflusswege um alle Arbeitsstationen zu bedienen stark reduziert.

Latenzzeiten eliminieren

Ein weiterer Vorteil davon, dass Elemente fast unabhängig voneinander hergestellt werden können, ist, dass keine Latenzzeiten entstehen, wo Teams warten müssen, bis andere Arbeitsschritte beendet sind um mit ihrer Arbeit zu beginnen (siehe Bild 2).

Daniel Küng, Betriebsleiter bei der Schäfer Holzbautechnik erklärt dazu folgendes: „Grundsätzlich arbeitet bei uns ein Mitarbeiter an einem Element/Arbeitsplatz und erstellt das Element vom Anfang her bis zum Verladen selbst. Wenn aber zum Beispiel durch komplexe Bauteile oder kurze offene Zeit des Klebstoffes Hilfe eines zweiten Mitarbeiters nötig wird, können wir durch die nahen Arbeitsstationen rasch reagieren und einander unterstützen.“

Nicht nur modular sondern auch multikfuntionell: Dach, Decke und Wand

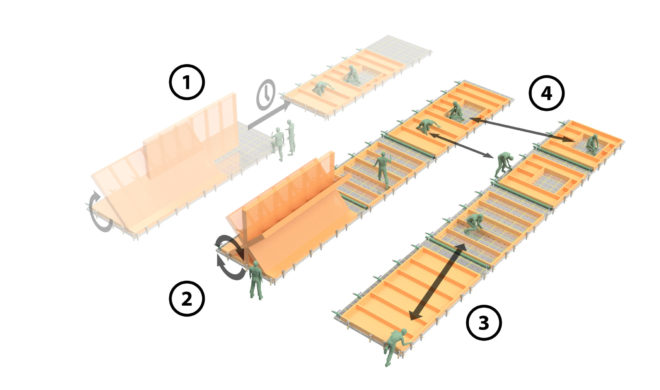

Dank entsprechendem Zubehör und Erweiterungen kann jede Arbeitsstation des Elementbautischs individuell für verschiedene Elementtypen optimiert werden (siehe Bild 3). Damit kann ein ganzer Bau auf demselben Tisch produziert werden: Wand-, Decken- und Dachelemente.

Für Dachelemente können auf der normalen Oberfläche des Elementbautischs spezielle Doppelschienen mit zusätzlichen Reitern montiert werden. Diese ermöglichen eine noch effizientere Produktion von Dachelementen, die immer denselben Sparrenabstand haben.

Ein anderer Trend, der den Holzbau seit einigen Jahren revolutioniert, ist das Verleimen von Zwischendecken zu so genannten Kastenelementen oder Hohlkästen. Diese haben statisch verbesserte Eigenschaften und werden oft bei Mehrgeschossern eingesetzt. Auch diese können mittels einer zusätzlichen Erweiterung auf dem Elementbautisch produziert werden.

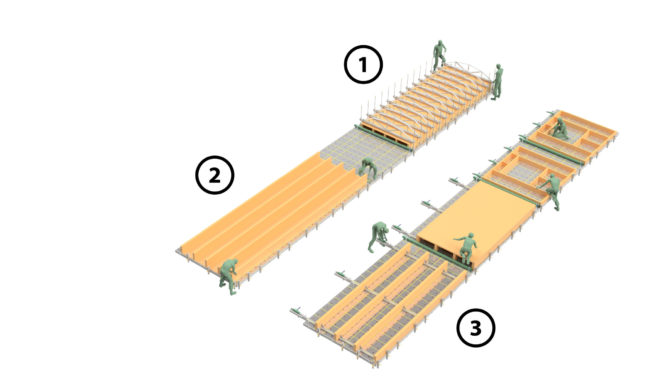

Bei der Beer Holzbau AG in der Nähe von Bern, war gerade dieses System, wo die zum Verleimen nötige Kraft pneumatisch über Pressbügel eingeführt wird, für den Umstieg auf das neue Konzept entscheidend. Da beim Kleben des Elements eine gewisse Presszeit eingehalten werden muss ist das Konzept mit einem langen Tisch besonders von Vorteil. Produktionsleiter Stefan Bachmann meint dazu: „Wir arbeiten alternierend, das heißt während ein Element verpresst wird, können wir auf einer anderen Station bereits ein neues vorbereiten.“

Dabei wird der Tisch so optimal wie möglich aufgeteilt. „Es kommt schon vor, dass wir zusätzlich zum Verleimen noch eine normale Innenwand auf dem Tisch herstellen, wenn es vom Platz her aufgeht“, meint Bachmann. Natürlich muss auch die Reihenfolge des Verladens auf die Pritschen dabei berücksichtigt werden, um beim Aufrichten keine Zeit zu verlieren.

Modulare Arbeitsstationen bringen Flexibilität

Produktivität steigern, ohne auf Flexibilität verzichten zu müssen

Daniel Küng von der Schäfer Holzbautechnik bringt den Grundgedanken des Konzepts nochmals auf den Punkt: „Wir bei der SHT produzieren in Größe und Form so unterschiedliche Elemente und agieren auch in der Wahl des Elementbausystems so flexibel, dass es unmöglich gewesen wäre, sich auf eine fixe Größe eines Arbeitsplatzes festzulegen. Mit unserem 36 m langen Elementbautisch und den verschiebbaren Seitenanschlägen können wir optimal auf jede Form von Element reagieren.“

Auch betriebswirtschaftlich gesehen, meint Küng, sei die Produktion mit einem langen Elementbautisch und dem Zubehör auf jeden Fall ein voller Erfolg. „Mit der neuen Methode konnten wir gegenüber der alten Einrichtung merklich Zeit einsparen. Gerade bei komplexeren Bauten schätze ich die Zeitersparnis pro Mann und Tag schon In der Vorfertigung auf 45 bis 60 Minuten.“ Nebst Platzeinsparungen, kürzeren Verkehrswegen und schnelleren Produktionszeiten konnte auch eine massive Steigerung der Qualität erreicht werden, was erstens auf der Baustelle viel Zeit spare und zweitens kundenseitig zu verbessertem Image führe.

Schrittweise Optimierung der Anlage

Nicht nur in der Auslegung der Anlage ist man mit diesem flexiblen Konzept weit von einem industriellen Gesamtplan entfernt, sondern auch in der Anschaffung. Thomas Fankhauser, Geschäftsführer und Gründer der Woodtec Fankhauser GmbH will diesen Vorteil nochmals weiter herausstreichen. „Dank dem modularen System kann mit bescheidenen Investitionskosten, die den aktuellen Bedürfnissen des Betriebes entsprechen angefangen werden und die Länge des Tisches, sowie die Einrichtung der Arbeitsstationen Schritt um Schritt erweitert werden. Je nach Entwicklung des Marktes, mit minimalem Risiko.“

Weitere News

Alle anzeigen

Kompakte Maschinentechnik für die Vorfertigung

Mitarbeiter entlasten auf engem Raum und kleinem Invest

Attraktive Arbeitsplätze für modernen Holzrahmenbau

Produktivität durch maschinelle Arbeitserleichterung

Automation und Handwerk vereint

Attraktive und effiziente Arbeitsplätze dank gezieltem Einsatz von Maschinent…

Maschinentechnik für alle Arbeitsschritte

Das Optimieren aller Arbeitsschritte führt zu Einsparungen im Gesamtprozess

BG Bau fördert Montagetische

Lassen Sie bis 50% der Anschaffungskosten rückvergüten

Digitale Baupläne immer im Blick

Dach + Holzbau interviewt Vertriebsleiter Benjamin Fankhauser zu Augmented Re…

Materialhandling in der Vorfertigung

Abläufe vereinfachen dank effizientem Material Handling

Gold Award 2022

Gold ! Für die woodtec AR App für Holzbauer an den Best of Swiss Apps 2022 Aw…

Multifunktionsportal MFP 350s

Beplankung einfach Heften und Zuschneiden. Mit der Version 350s unseres Mult…