Elemente einfach beplanken

Neue Fertigungsanlage mit Handlingkran und Multifunktionsportal

Um die Mitarbeiter beim Heben und Bearbeiten der Beplankung zu entlasten, hat die Graz SA aus Lausanne (CH) Ihre Montagelinie um einen teleskopischen Handlingkran und ein Multifunktionsportal erweitert. Damit wollte man Bearbeitungszeiten verkürzen, aber durch die attraktivere Arbeit auch die Produktivität der Mitarbeiter allgemein erhöhen.

Das familiengeführte Unternehmen aus Lausanne in der Schweizer Genferseeregion beschäftigt zwischen 15 – 20 Mitarbeiter und ist im Holzbau breit aufgestellt, von mehrgeschossigem Wohnungsbau, über Schulen und Verwaltungsgebäude bis hin zu Renovationen und Umbauten.

Produktivität beim Rahmen zusammenbauen

In den letzten Jahren war der Betrieb bestrebt gewesen, beim Zusammenbau des Rahmens Produktivität zu gewinnen. Dieser Schritt gehe im Zuge von Automation laut Graz immer etwas unter, mache aber fast 50 % der Produktionszeit aus. „Wir haben

uns als erstes einen professionellen und hochpräzisen Montagetisch angeschafft“, erklärt Geschäftsführer Jonathan Graz. Dieser wurde schrittweise auf eine 18 m lange Plattform erweitert, die modular in bis zu 3 indviduelle Montagestationen unterteilt werden kann.

Der Montagetisch ähnelt einer grossen Werkbank und macht auf den ersten Blick nichts automatisch. Dank vielen ausgeklügelten Funktionalitäten, vom Winkligdrücken, über das einfache Geradebiegen der Balken bis hin zur erleichterten Nachkontrolle der Masshaltig- und Winkligkeit, spare man sich aber in Summe viel Zeit. „Da die Montage des Gerippes anteilsmässig am meisten an Produktionszeit ausmacht, ist natürlich auch der Effizienzgewinn dort am höchsten“, erklärt der junge Zimmermeister. Das rechtfertige auch die Investition in einen teureren Montagetisch, statt dort einfach auf einen Holztisch mit ein paar Löchern zu vertrauen. So gewinnt man noch ganz ohne maschinelle Automation viel Produktivität.

Beplanken der Elemente erleichtern

Nach Optimierung der Vorfertigung des Gerippes, richtete man den Fokus auf das Beplanken der Elemente. Bisher transportierte man die Platten auf eine vertikale Säge, besäumte sie dort entsprechend, transportierte sie zurück an den Montagetisch und montierte sie dort von Hand.

„Wir hatten das Gefühl viel zu viel Zeit mit Herumschleppen von Material zu verbringen“, erklärt Graz. Ausserdem musste man immer auf den Hallenkran warten, mit diesem erst mal den Vakuumheber holen gehen oder alternativ die schweren Platten zu zweit von Hand durch die halbe Halle tragen. Besonders bei den Fermacell-Platten und gehäufter Anzahl Projekte wurde das immer mehr zur Schufterei.

Handling der Beplankung

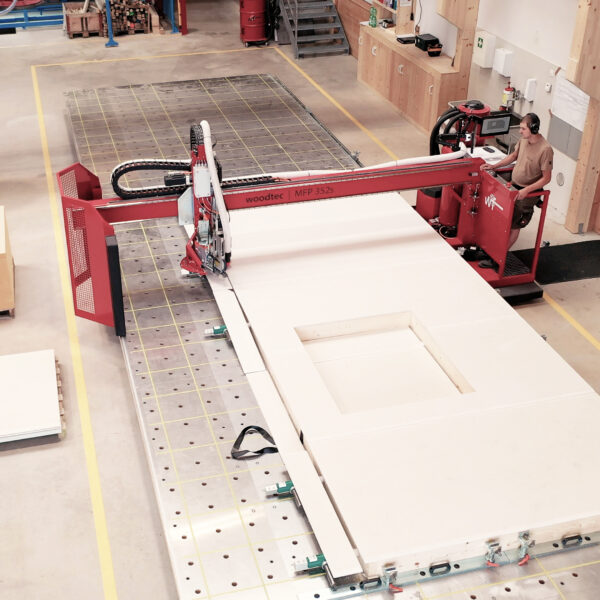

Schlussendlich entschied man sich wie schon beim Montagetisch für einen Handlingkran und ein Multifunktionsportal des Schweizer Maschinenherstellers woodtec Fankhauser GmbH. Der Handlingkran kann den ganzen Arbeitsbereich von 10 x 22 m abdecken und verfügt über ein schwingungssteifes Teleskop-Hubwerk. So pendelt die Last nicht, man kann diese sehr präzise versetzen, gleichzeitig aber mit hohen Geschwindigkeiten fahren bzw. der Handlingkran verfügt auch über Assistenzfunktionen wie Autohoming und Positionsspeicher.

Der Arbeiter könne so Platten aus der Ferne schnappen und müsse nicht den Vakuumheber von Hand durch die halbe Halle führen und über Geräte und Bauteile steigen oder um diese Herumnavigieren, erklärt Graz. Man setzt nun auf grossformatige Rohware, die ohne Zwischenschritt direkt auf die Elemente befördert werden. Das reduziere die Logistik beträchtlich, aber auch die Anzahl der zu verarbeitenden Plattenstösse.

Handling, Befestigung und Zuschnitt

Per Joysticks und automatischen Assistenzfunktionen

„Wichtig für uns war, dass ein Mann alleine das Element beplanken und in der Halle vorfertigen kann“, erklärt Graz. Es sei nicht immer gegeben, dass mehrere Leute für die Vorfertigung abbestellt sind bzw. sollen diese dann parallel an ihren eigenen Elementen arbeiten ohne sich dauern aushelfen und stören müssen.

Zusätzliche Balkengreifer ermöglichen auch das Heben von schweren Gurten durch einen Mann. Ein Schnellwechsler ermöglicht den Transport der Einblasplatte und ein Wendevorrichtung ermöglicht auch das Wenden der Elemente.

„Dank dem dedizierten Handlingkran sind wir bis hin zum Verlad nicht mehr auf den Hallenkran angewiesen“, meint Graz.

Abklammern und Ausfräsen der Beplankung

Die Bearbeitung der rohen Beplankung direkt auf dem Element wird durch das Mul- tifunktionsportal stark vereinfacht. Beim Abklammern kommen Automatik-Geräte zum Einsatz, die von selber nachladen und den Klammernabstand und -winkel genau einhalten. Auch von der Schussgeschwindigkeit her kann man sich gerade bei Weichfaserplatten viel Zeit sparen und muss nicht mit einem schweren Gerät auf dem Element herumhantieren. „Bei einem Projekt wollte der Ingenieur doppelte Klammerreihen in 30 mm Abständen“, unterstreicht Graz die durch Automation erhöhte Effizenz.

Auch beim Ausfräsen sei man schnell unterwegs und selbst bei Fermacell- oder Weichfaserbearbeitung bleibe der Arbeitsplatz dank der dedizierten Absaugung sehr sauber. Sehr überzeugt hat Graz auch die einfach Steuerung. Man kann das Portal auch mit Maschinendaten füttern, ist darauf aber nicht angewiesen

„Der Bediener kann am Touchscreen den Ständer zum Abklammern anwählen, oder die Maschine anweisen, von hier nach da einfach mal ab- zuschneiden“, erklärt er. So entstehe im Büro gerade bei den vielen einfachen Bearbeitungen kein Mehraufwand und trotzdem muss der Bediener nicht mehr mit Zollstock und Kreissäge auf dem Element herumrutschen, sondern kann mit dem Joystick fahren und per Touchscreen Bearbeitungen auswählen. Denn Erleichterung und Spass an der Arbeit gehe auch mit allgemein erhöhter Motivation und Produktivität Hand in Hand.