Préfabrication avec bras humains

Der Montagetisch von woodtec

Industrie 4.0 ist nicht zwingend gleichbedeutend mit Automatisierung und Automatisierung hat noch nichts mit Rendite zu tun. Für den Schweizer Ausrüster und Maschinenhersteller woodtec Fankhauser GmbH soll und wird der Zimmermann mit seinem Können und Wissen Mittelpunkt des Holzbaus bleiben.

Wir Holzbauer, Spezialausgabe 2019

Der Begriff «Industrie 4.0» ist in aller Munde und geht mit der Vorstellung einher, dass Roboter künftig die ganze Arbeit für uns erledigen werden. Man kommt sich deshalb schon konservativ vor und muss fast ein schlechtes Gewissen haben, wenn man noch kein Bearbeitungsportal für seine Elementproduktion bestellt hat. Denn es kann doch gar nicht anders sein, als dass Robotisierung innovativ ist und die Zukunft des Holzbaus sein wird. Genau wie in der Autoindustrie.

Für Benjamin Fankhauser, Vertriebsleiter bei woodtec Fankhauser GmbH, ist diese Modeerscheinung sowohl technisch als auch betriebswirtschaftlich jedoch höchst zweifelhaft. Betriebswirtschaftlich müsse die zentrale Frage immer das Return-on-Investment sein. «Wenn ich Feedbacks von Betriebsleitern höre, die mit massiver Automatisierung in der Produktion nicht schneller geworden sind, sehe ich schwarz für die Zukunft des Holzbaus», meint Fankhauser. Dabei sei die Rechnung ganz einfach. Wie viel Zeit brauche ich momentan für einen Arbeitsschritt und wie viel Zeit brauche ich nach der Investition in die Maschine, unter Berücksichtigung der Amortisations- und Unterhaltskosten? Seit kurzem bietet woodtec Unternehmen deshalb den Kunden Unterstützung in der Zeiterfassung und einen Zeitvergleich mit dem Branchendurchschnitt als Service. Das gibt ihnen ein Bild des Status quo, Verbesserungspotenzial kann besser ausgelotet und Investitionen können besser geplant werden.

Aber auch falls man einen Roboter betriebswirtschaftlich rechtfertigen kann, bedeute das nicht automatisch, es sei technisch die sinnvollere Lösung, meint Fankhauser, und das trotz seiner Master-Spezialisierung in Robotics and Autonomous Systems an der EPFL, oder vielleicht gerade deswegen. Selbst wenn vollautomatische Anlagen faszinierend sind, dürfe man sich nicht davon blenden lassen. «Seit kurzen schweissen wir im eigenen Betrieb bisher vom Roboter geschweisste Serien- Schweissteile wieder von Hand. Eine Investition in einen kostengünstigen Rundschweisstisch ermöglicht es unseren Schweissern, viel effizienter zu sein als der Roboter», erklärt Fankhauser das Prinzip. Ein wichtiger Bereich der Robotik beschäftige sich damit, dass der Mensch sein ganzes Potenzial ausschöpfen kann – es geht dabei nicht darum, ihn zu ersetzen. Man denke an Google Glasses oder Exoskelette. In diesem Sinne sieht man bei woodtec Fankhauser auch den zukünftigen Wandel im Holzbau. Der gelernte Handwerker sei nicht durch vollautomatisierte Lösungen zu ersetzen. Technisch ist ein Roboter dort sinnvoll, wo er eine komplexe Aufgabe übernimmt, die der Mensch nicht durchführen kann, oder bei repetitiven Aufgaben, die die Maschine um ein Vielfaches schneller ausführen kann. Das ist im Holzbau nicht per se der Fall, jedenfalls nicht bei der Vorfertigung von Holzelementen. Die einzelnen Arbeitsschritte (Balken zusammenschrauben, Platten zuschneiden, usw.) sind relativ einfach, jedoch nicht repetitiv, da jedes Element immer anders ist. In der Industrie spricht man von Losgrösse 1.

Ausserdem erfordern die Arbeitsschritte viel Flexibilität, Anpassungsfähigkeit und Erfahrung, da der Werkstoff Holz jedesmal eine andere Qualität hat, die Ausgangslage also jedes Mal leicht anders ist. In solchen Fällen eignet sich der Mensch viel besser als eine Maschine. Die Produktivität des einzelnen Zimmerers kann zusätzlich deutlich erhöht werden, wenn man ihm die richtigen Hilfsmittel zur Seite stellt.

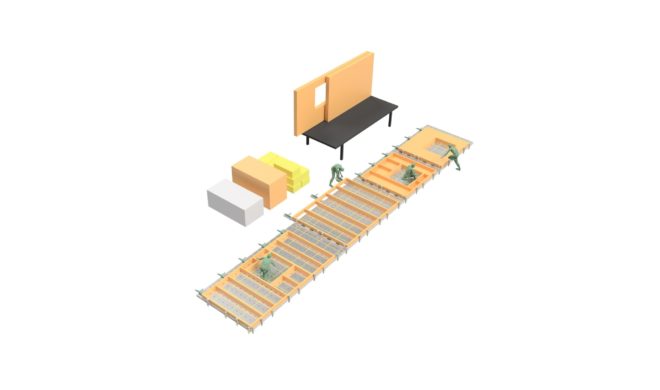

Hier kommt woodtecs jahrzehntelange Erfahrung im Holzbau zum Zug. Firmengründer und Geschäftsführer Thomas Fankhauser, als gelernter Zimmermann mit späterem Studienabschluss als Bauingenieur, kennt den Holzbau aus erster Hand und verfolgt die Vorfertigung seit Jahren. «Wir stehen in regem Austausch mit dutzenden Holzbauunternehmen, überprüfen Abläufe und optimieren einzelne Arbeitsschritte», meint Benjamin Fankhauser. Angefangen habe es mit der Konzeption eines modularen Montagetisches, der mittlerweile von über 350 Betrieben verwendet wird. Für den Zusammenbau des Holzrahmens und die Erstbeplankung konnten die Produktionszeiten damit um 30 bis 50 Prozent gesenkt werden. Seither habe man darauf aufbauend stetig Zubehör und Vorrichtungen entwickelt, um weitere Arbeitsschritte noch effizienter zu machen, wie zum Beispiel die Beplankung der Elemente, das Abnageln der Beplankung oder die Herstellung von Dachelementen. Bisher ohne den Zimmermann durch eine Maschine ersetzen zu müssen. Und das soll auch weiter so bleiben, denn die Möglichkeiten zur Produktionssteigerung seien bei Weitem noch nicht ausgeschöpft.

Elementbau mit Manpower

Der Montagetisch von woodtec

Effizientes Handling und Teamgrösse 1

Eine wichtige zukünftige Entwicklung ist, die Teamgrösse pro Arbeitsstation von zwei auf einen Mann zu reduzieren, wie das bei den Schreinern schon lange der Fall ist. Aus Studien weiss man, dass zwei Arbeiter nur rund 1,6 mal so schnell sind wie einer alleine. Wenn durch Teamarbeit entstehende Wartezeiten und Kooperationsmehraufwand gestrichen werden können, kann man die Produktivität also um rund 20 Prozent steigern. Das grosse Hindernis dabei ist das Auflegen von langen Schwellen und der Beplankung, das generell zwei paar Hände benötigt. Da die Verwendung von Hebezeug wie Vakuumhebern den Hauptkran zu stark auslastet, kommt man selten darum herum, dass sich die Arbeiter gegenseitig aushelfen. Um dies möglichst effizient zu gestalten, arbeiten die Betriebe mit modularen Arbeitsstationen. Statt je einen Montagetisch pro Arbeitsstation einzurichten, installiert man einen langen Tisch, der je nach Länge der Elemente in unterschiedlich grosse Arbeitsstationen eingeteilt wird. Diese sehr organische Aufteilung optimiert nicht nur die Arbeitsfläche und maximiert die Verwendung der Einrichtung. Sie ermöglicht es den Teams auch, örtlich nahe zusammen zu sein und beim Aushelfen wenig Zeit damit zu verlieren, zur anderen Station zu wechseln.

Über kurz oder lang erwartet man bei woodtec jedoch in vielen Unternehmen die Installation einer zweiten Kranebene. «Unsere Untersuchungen zeigen, dass im Durchschnitt 25 Prozent der Zeit aufgewendet wird nur um die Beplankung vom Materialstapel auf das Element zu befördern,» erläutert Fankhauser. Bestehende Lösungsansätze mit stationären Drehkränen und Schlauchhebern seien bisher jedoch noch zu langsam und hätten einen zu beschränkten Arbeitsbereich. Bei woodtec arbeitet man deshalb seit letztem Jahr eifrig an einem Prototypen für einen Portalkran, mit dem jeder Handwerker sein eigenes Element wirklich autonom herstellen kann. Das neue Gerät soll erstmals an der Holz 2019 in Basel vorgestellt werden.

Weitere News

Alle anzeigen

Préfabrication: Point sur la manutention

Au lieu d’une automatisation complète, le nouvel équipement de l’usine de Stu…

Préfabriquer, une valeur ajoutée

Avec le bon equipement la préfabrication ossature bois a des avantages financ…

Postes de travail fixes un grand avantage

Dans sa nouvelle usine Lehner GmbH de Heidenheim s’appuie sur des postes de t…

Extensions et étages supplémentaires

Avec l’urbanisation croissante et les mesures législatives contre l’étalement…

Préfabrication avec bras humains

L’industrie 4.0 n’est pas nécessairement synonyme d’automatisation et l’autom…

Préfabriquer la toiture

Une nouvelle tendance se désinne lors de constructions de toits

Préfabrication modulaire

La tendance vers des solutions individuelles dans la construction bois se pou…

Caissons collés – complètement sans vis

Caisson collés pour toits et dalles avec portée plus élevée

Bois pour athlètes

Qu’il s’agisse de sprint, de haies, de saut en longueur ou de lancer de javel…